消費財メーカーで実現! 「面積原価管理」で商品のSCM効率を見える化

※本資料は日刊工業新聞社「工場管理(2016年7月号)」の記事です。

1. 今回ブルウィップ効果を取りあげる理由

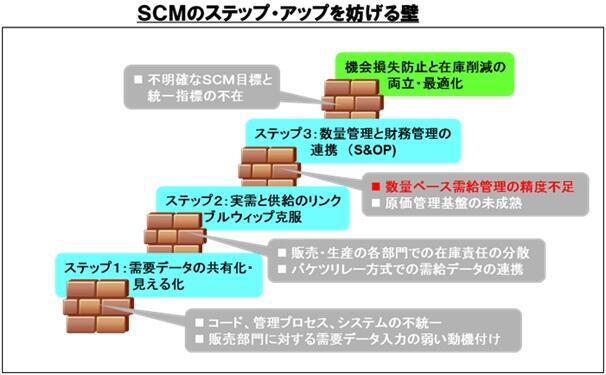

前回のコラム『最先端のSCMテーマS&OP』では、その実現のためには「SCMオペレーションの精度向上」が重要である事を申し上げました。今回さらにこのテーマを取り上げるのは、

「数量の精度」を高める努力を怠ったままS&OPの取り組みを始めても、より高い「金額の精度」が求められる経営判断の役には立たない

ことが明白だからです。早期にS&OPに取り組みながらも効果を出し切れず苦労している企業では、その根本原因が「数量」の精度であることが多いのです。

数量精度に影響を与える主な要素としては、以下が考えられます。

1、3については一般書籍、論文など、多くの報告がなされていますが、2は一概に論理で割り切れない人間系の根深い問題に根ざしており、あまりまとまった書籍、論文等も少ないようです。

そこで今回は、特に2についてお話しをさせて頂こうと考えています。

ところで、『ブルウィップ効果』が、SCM最先端か?

と読者の皆様よりきつい突っ込みを入れられそうですが、「うちの会社はブルウィップ効果を完全に克服できている」と胸を張って言える企業はそれほど多くはないでしょう。

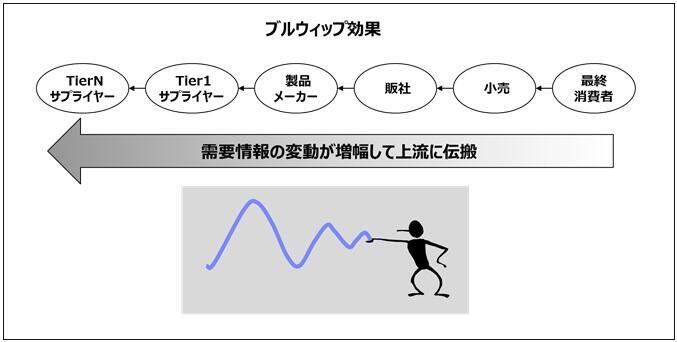

2. ブルウィップ効果とは?

一般的に『ブルウィップ効果』とは、

需要情報が上流に伝わるにつれて、その変動が増幅される事

と定義されています。

つまり、供給側では欠品や過剰在庫を恐れるために、実需の変動に対して過剰に反応し、上流に伝搬するにつれて変動が増幅され過剰在庫や欠品が発生する現象を指しています。

通常、サプライチェーン上で顧客の需要を最初に予測・決定しているのは、顧客と直接営業活動を行う担当営業でしょう。供給が潤沢でない場合、営業は担当顧客への供給を確保しようとして、実際の需要以上の発注を上流に対して行う、いわゆる『サバ読み』を行います。

これは、担当営業自身、あるいは所属営業部門における自分の身を守る行動であり、通常の環境では誰しもが行う行動でしょう。

上流の供給部門でも日常のオペレーションの中で、これが『サバ読み』であることが分かってくるので、下流の「需要」を逆に割り引いて生産するようになります。これが繰り返されると一体本当の「需要」が何なのか?さっぱり分からなくなってしまいます。

ブルウィップ効果は、サプライチェーンの各ステークホルダーが提示する需要量・供給量への精度不信に対するサバ読みがその原因です。

この様な現象は製造業ではごく普通に発生していると想定され、これが本来全く別テーマであるはずの狭義の『需要予測精度』とごっちゃに議論され、SCMの基本中の基本である「実需」が捉えられないという問題を引き起こしています。

前回お伝えしたように「S&OP」をうまく実現・運用し実効を上げられている企業では、このブルウィップ効果克服そのものをテーマとする活動にしっかりと取り組み、精度の高い「実需」に基づいたSCMオペレーションを実現しています。回り道のようでも結局はそれがS&OPを実現する早道なのです。

3. ブルウィップ克服の方向性

それでは、ブルウィップを克服するためにはどうすれば良いのでしょうか?

ブルウィップ効果の克服策として、「需要データの見える化」がよく取り上げられます。

確かに一部の憶測を取り除く事に役立ちますが、これだけではブルウィップ効果を克服することはできません。

なぜなら、結果の数字を共有しても、それが正しい数字であることの保証にはならないからです。

需要予測には営業の「読み」が必ず入ります。「正しい読み」と「サバ読み」に間には、グレーゾーンが存在し仮に予測根拠を見える化しても、意図的なサバ読みをなくすことはできません。

また、ブルウィップ効果の克服策として、「担当営業への需要データ精度に対する厳しいペナルティー」を与える事によって回避しようとすることもよく試みられます。

しかし、この方法も完全な解決策とはなりません。

確かに厳しいペナルティーによって需要予測の精度は上がるかも知れませんが、それは営業に堅め安全に需要を申告する方向に走らせる事になり、結果的に消極的な営業の姿勢を招くことになります。

営業の本来のミッションは「売ること」です。にもかかわらず、販売予測の精度を求めるあまり営業に対して消極的姿勢を強いることになるとすれば、これは本末転倒であると言わざるを得ません。確かに、需要予測の精度を高めるために何らかの縛りが必要である事は間違いありませんが、それは副次的なものであるべきです。

こうしてみるとブルウィップ効果の克服はどのようなルール・仕組みで縛ろうとも、結局

ステークホルダー間における信頼関係の構築が問題解決の本線

であることが理解頂けるでしょう。

4. ブルウィップ克服の条件

前節でブルウィップ克服の本線は、ステークホルダー間の信頼関係の醸成であると申し上げました。克服に至る経緯はいろいろあるにしても、結果としてそれぞれのステークホルダーが、

「サバ読みしなくても、ちゃんと作ってもらえるじゃないか!」

と思える環境を作り上げることです。

これは、以下の3つの条件に集約することができます。

条件1:需要精度確保の体制

オーソライズされた需要精度の全社的チェック体制があること

条件2:納期回答および供給保証

納期回答が迅速に行われ回答納期に対する供給が保証されること

条件3:フェアな供給配分ルールの設定

各需要への供給配分がフェアでありルール化されていること

4-1. 条件1:需要精度確保の体制

ブルウィップの克服と言っておきながら、まず「需要精度確保の体制」か?という感じですが、ブルウィップの負のスパイラルを断ち切るための第一歩として必須です。

全社的なチェック体制というのは、

「読み」の根拠を営業個人に委ねるのでなく会社の仕組みとしてそれを確認していこう

とするものです。上長による部門で行われる需要確度の精査や多くのSCM実践企業で取り入れられている「SCMセンター」などがそれに当たります。「SCMセンター」については後ほど触れたいと思います。さらにこの様な組織体制に加えて、

営業自身が提示した需要に対するコミットメントと結果に対する責任を問う業務プロセス

が合わせて整備される必要があります。

4-2. 条件2:納期回答および供給保証

ブルウィップ回避のためには、「納期回答および供給保証」は必須であると言えます。

営業サイドとしては、

納期回答を行った需要に対する供給が保証されること

という条件が常に担保されていれば、そもそもサバを読む必要もないわけです。

その意味でフォーキャストと注文の回答納期に対しては完全に供給保証を行う必要があります。

しかし、まだまだ大手製造業ですら納期回答ができていない会社が多く存在することも事実です。また、納期回答していてもそのタイミングが遅く、次回のフォーキャスト、注文入力に前回の納期回答がないまま行なわざるを得ないケースもかなりあります。この場合、当然ながら営業に悪意がなくともブルウィップが発生してしまいます。これをブルウィップと言うのは、営業サイドにあまりに気の毒と言わざるを得ません。

ブルウィップ効果回避において納期回答は必須です。

さらに供給保証という意味で、生産側は回答納期を死守しなければなりません。

これらが営業側との信頼関係の原点です。

しかし、いくら供給保証が重要だからと言っても、どんな需要にも対応できる十分な供給能力を常時準備しておくことなど現実的ではありません。

限られた生産能力を最大限活用し供給保証ができるような生産管理レベルの向上が必要です。

このように見てくると、販売側の「ブルウィップの克服」、つまり需要予測精度向上は、生産側の「納期回答・供給保証」と相互に密接な因果関係がある事がご理解頂けると思います。その意味で、あるレベルまで「納期回答・供給保証」を一気に完成させてしまわなければ、「ブルウィップの克服」も難しい事を意味しています。

4-3. 条件3:フェアな供給配分ルールの設定

そもそも「ブルウィップ効果」は需要に対する供給が確保できないために発生する現象です。条件2で、需要に対して供給を確保するための仕組みを構築できたとしても、

供給能力を超えるような需要が発生した場合の「供給配分」は本質的な課題です。

供給配分は、会社としての極めて重要な意思決定であり、経営そのものであるとも言えます。

しかし、現実にはその決定がかなり属人的に取り扱われているケースが少なくないのが現状です。

需給調整部門の既得権益のように現場レベルで恣意的な供給配分が行われることも少なくありません。また、その意思決定が関連役員に委ねられる場合でも、その力関係や顧客のバイイングパワーに強く影響されることはよくある事です。

このような「供給配分」は、個々の営業にとって決して納得できるものではなく、やはりサバ読みに繋がります。

「フェアな供給配分のルール化」やそれが簡単には曲げられないシステム上の縛り・自動化などの仕組みを構築していくことが必要です。

5. ブルウィップ克服の組織:SCMセンターについて

日本でSCMの導入が本格化した2000年前後、ブルウィップ克服のための組織の決定版として、「SCMセンター」が日本の製造業で盛んに導入されました。ブルウィップ効果を克服する仕組みとして機能し当初の目的を達成された企業がある一方で、形式だけの「SCMセンター」が機能せず、目的を達成できなかった企業も多かったようです。

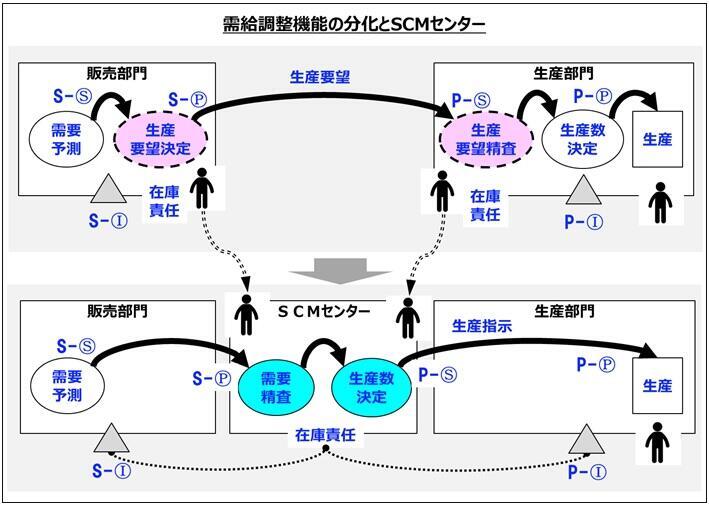

当節では、前節で述べた「ブルウィップ克服の3条件」を実現する仕組みの典型例として、「SCMセンター」について解説したいと思います。「SCMセンター」は、「需給調整センター」とも呼ばれ、需給のバランスを図る事を目的に通常の販売、生産組織から独立させたものです。

「SCMセンター」の解説を行う前に、まずSCMセンターを独立させない場合の需給調整オペレーションの類型を確認しておきましょう。

ここで示す需給調整オペレーションは、比較的短期の月次、週次のオペレーションサイクルで実施されている業務を示します。

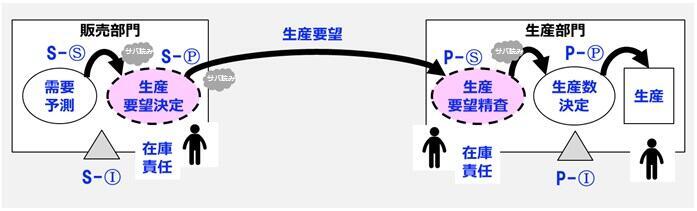

5-1. 従来の需給調整オペレーション

① 販売部門でのオペレーション

販売部門ではまず、景気動向を示す指標、統計情報や自社の過去の販売実績などをインプットとして、様々な予測手法を用いて需要予測を行います。このようなITの仕組みによる需要予測を行っている時点では、まだブルウィップ効果が入り込む余地はありません。

もう一つの需要予測の材料は、営業自身が担当する顧客・見込み客への営業アプローチの状況を踏まえ積み上げた販売見込みです。

各担当営業は、需要予測の材料としての狭義の需要予測と販売見込みを材料として、需要予測数量(S-Ⓢ)を設定します。この時点で「サバ読み」が発生します。

次いで販売部門では部門内で通常保持しておくべき在庫(S-Ⓘ)を需要予測数量から除いた正味の生産要望数量(S-Ⓟ)を設定します。ここでも在庫量の設定を含めて生産部門への不信から営業部門の目標達成を優先した恣意的な生産要望数が設定され、さらなる「サバ読み」となります。

② 生産部門でのオペレーション

生産部門では、まず販売部門より入手した生産要望(P-Ⓢ)を精査します。

「精査」と言っても通常そのための情報は十分でなく、過去実績を補足情報としながらもさらに営業個人の「信頼度」などを勘案して生産要望数の「精査」としています。

ここでの最大の問題点は、十分な根拠に基づいた判断が行われておらず「サバ読み」による欠品、過剰在庫の原因となっていることです。

次いで、生産部門では生産要望に自部門在庫を勘案して、正味の生産数(P-Ⓟ)を決定します。

会社によっては、生産要望精査と生産数決定の業務が分化していない場合もあり、正味の生産指示数と「サバ読み」の境界が曖昧になりさらに需給の精度が低下するという結果を招いています。

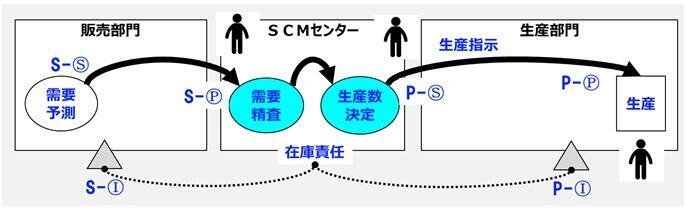

5-2. SCMセンターによる需給調整オペレーション

一般的な「SCMセンター」と呼ばれているSCM組織の形態と需給調整オペレーションの流れは以下に示すとおりです。

① 販売部門でのオペレーション

販売部門では、予測手法に基づく需要予測や担当営業による販売見込みの積み上げを行い需要予測(S-Ⓢ)とします。基本的には、従来オペレーションとの違いはありませんが、営業部門として提示する数字の根拠をITシステムで見える化するなど仕組みの整備が望ましいと言えます。

また、工場側への生産指示もSCMセンターで行う事になるため、販売部門の在庫責任は基本的には、SCMセンター側に移ります。

② SCMセンターでのオペレーション

SCMセンターでの最重要業務は、営業側の予測需要(S-Ⓟ)の精査です。

販売部門の状況を熟知した要員が、販売部門から独立した立場で需要の精査を行います。精査はその根拠を販売部門に確認する事が中心となります。

例えば、販売部門が販売予算未達への対応で需要予測数量を増加させてきたときなど、その予測の根拠を確認します。単に気合いだけで数量を増やしているのではないのか?予測数量が増加する具体的な裏付け、例えばキャンペーン実施などの施策の裏付けがあるか?などの確認です。

需要精査と同じく、生産数量(P-Ⓢ)の決定がSCMセンターのもう一つの重要業務です。

精査した需要に対して果たしてそれが実際に販売側の希望する数量・納期を満たすことができるかを生産側の状況を勘案して判断する業務です。

以前はSCMセンターと生産側の事前の取り決め、例えば生産能力の上限を超えないかなどの基準でSCMセンター側が独自に判断して生産数量を決めることが多かったようです。もちろん、その場合でも生産側のキーパーツ、ボトルネック工程の状況など、供給側リソースの概要確認をSCMセンター側で独自にシミュレーションすることなどが行われました。

しかし、最近の需給管理の仕組みの高度化によって、SCMセンターで概要レベルの生産能力確認を行うのではなく、精査した需要予測の結果を直ちに需給管理システムに入力し、リアルタイムで生産側の生産能力シミュレーション結果をフィードバック・共有できる様になりました。

したがって、距離的に離れた生産拠点の生産能力をセンター側単独で判断するのでなく、生産側と密に適宜情報連携を図りながら生産側コミットを得た生産指示数を販売側に提示できるようになっています。

このように需給調整における出入りの決定権限を集中して持つことになりますので、必然的に

全社の製品在庫について全面的に責任を負うことになります。

また、SCMセンターでは、販売側・生産側の事情に精通した要員が必要になることから、

一般的には、販売・生産部門からの異動が必要となります。

さらに、近年のSCMのグローバル化に伴い、供給拠点のグローバル化、ネットワーク化が進展し、特定機種の生産が必ずしも一拠点に限定されないケースが増えてきています。以前であれば、製造効率の観点から同一機種の生産を一拠点に限定し、機種に特化した生産工程の最適化を図ることで製造原価の低減を図ることが一般的でした。

しかし、最近は工場稼働率の平準化やグローバルなサプライチェーン全体での最適化を狙って、同一機種に対する並行生産が行われるようになってきています。

同一機種の生産拠点への配分も正にSCMセンターの重要な機能と言えるでしょう。

その他SCMセンターでは、需要を満たせない場合での供給配分の最終決定、納期回答などの重要な機能を果たすことになります。

③ 生産部門でのオペレーション

SCMセンターが分離した生産部門では、基本的には生産指示数量(P-Ⓢ)の精査業務はなくなります。生産指示数量は生産部門で死守すべき生産目標となります。

したがって、生産部門ではSCMセンターより指示された数量をいかに納期通りに生産するかが、部門の使命となります。

「ブルウィップ効果を克服するための条件」は必ずしも、SCMセンターを前提としない、またSCMセンターによらずそれを実現している企業も現実には存在します。しかし、最終形に至るプロセスを考慮すると、SCMセンターは優れたブルウィップ克服の組織形態である事は間違いないと言えるでしょう。

以上、SCMセンターの一般的オペレーションを解説してきましたが、その成否を分けるのは、結局、「第2回:SCM構築の必要性・目的を明確にすることの重要性」で述べた

SCM改革をリードし続ける強いリーダーの存在

がキーであるようです。

なお、賢明な読者の皆様からは今回のコラムが、企業内だけの議論に止まっており、サプライチェーン全体の議論になっていないのではないか?とのご指摘を受けそうです。ご指摘の通りですが、企業内の話に終始したのは、「まだまだ自分の企業内でさえSCM精度を確保できていない」からです。

さて、次回は少し趣向を変えて、SCMのKPIの話をさせて頂きたいと思います。

乞うご期待!

LIXIL様導入事例がこちらからダウンロードできます

資料では、お客様にインタビューした以下のような内容を掲載しています。

- 統合生産システム構築の背景/目的

- BOMソリューションとしてSPBOMを選んだ理由

- SCMソリューションとしてKinaxis Maestro(旧称:RapidResponse)を選んだ理由

- システム構築によって得られた効果

- LIXIL様の今後の展望

Maestro(旧称:RapidResponse)

S&OP分野でのグローバルリーダーに位置づけられるクラウドサービス

需給の急激な変動に際して、異常を瞬時にアラートし、迅速な意思決定・対応を支援するSCM、S&OPソリューションです。

執筆者紹介

連載コラム SCMコラム

エクサがこれまでのお客様ご支援で培った実体験に基づくSCM改革の道のりと、道中に立ちはだかる数々の壁を乗り越える方法を、業務とITの両面からご紹介!!

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします