消費財メーカーで実現! 「面積原価管理」で商品のSCM効率を見える化

※本資料は日刊工業新聞社「工場管理(2016年7月号)」の記事です。

1. S&OPとは?

今日の最先端SCMテーマといえば、一番に挙げられるのはS&OP(Sales & Operations Planning)でしょう。

すでにS&OPの仕組みを構築され、実績を上げられている企業が出始めています。

しかし、現在の日本でこのS&OPが完成していると言える企業はまだ極めて少数です。

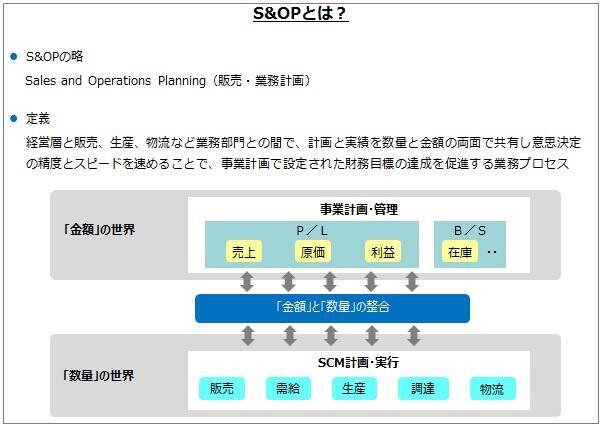

S&OPは、「Sales and Operations Planning」の略です。

日本語に訳すと「販売・業務計画」となりますが、「Operation」と日本語の「業務」のニュアンスにギャップがあるため、「S&OP」と直接呼称されることが多いようです。

S&OPについては、様々な定義がなされていますが、まとめると下図のような定義が一般的です。

日本でこれまで普通に行われていた「生販計画」に近いようですが、最近の用語の使われ方としては、本来の「需給バランス」の意味は希薄になっており、

数量主体の世界である「SCM」と金額主体の「事業計画」の間の整合性を確保するという意味で専ら使われることが多くなっています。

2. 今なぜS&OPが求められているのか?

S&OP自体は、1988年にディック・リング氏とウオルト・ゴダード氏が提唱した概念で、決して新しいものではありません。

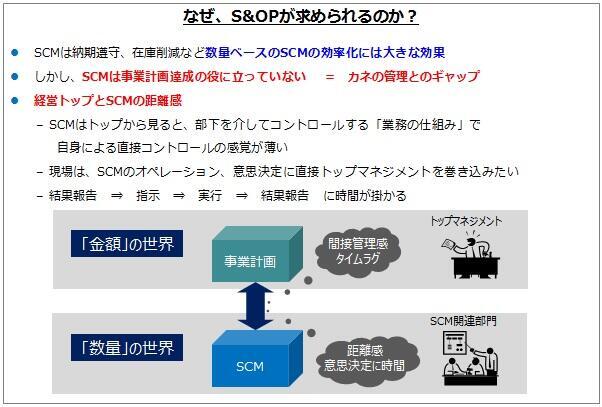

しかし、これまでS&OPはSCMのトレンドとはなっていませんでした。それがここ数年急に注目されるようになってきたのは、SCMの道具建てが整ってきたという背景に加えて、実際にSCMが経営の役に立っていないのではないか?という反省が急激に高まってきたからです。

納期遵守、在庫削減など企業のサプライチェーン・オペレーションには、SCMは無くてはならない仕組みとして定着しています。それにもかかわらず、事業計画達成の直接の役に立っていないという認識が高まってきたのは、サプライチェーン上の「数量」の管理がうまくいっても、それが「カネ」、つまり事業計画の達成には必ずしも繋がっていないという問題が直視され顕在化したからです。

日々のオペレーションに携わっている販売・需給調整・生産・購買・物流などSCMの現場では、日々発生する計画と実績のギャップを埋めるために長時間を要しており、迅速なアクションがとれていないという問題意識があります。日常レベルのSCMオペレーションにもトップマネジメントを巻き込み意思決定のスピードアップを図りたいという強い思いがあります。

しかし、トップマネジメントの必要とする「カネ」の視点で日々のSCMのオペレーションが評価されていないために、トップマネジメントを日常業務オペレーションに直接巻き込むことができずに、意思決定の時間を短縮することができません。

一方、トップマネジメントも自分自身が直接SCMをコントロールしている感覚が薄く、部下への指示を通じての靴の上から痒いところを掻いているようなもどかしさを感じることも多いようです。

この様にS&OPの取り組みにおいてはトップと現場の利害は一致しており、その前提さえ満足されれば、遂行に際して全社意識改革は必要になるとしても、比較的取り組みやすいテーマであると言えます。

S&OPは、SCMの評価・実行における単なる「数量」中心のオペレーションに「金額」の視点を加えようとする試みであり、企業の本来の目的である事業計画達成の確度を上げようとする必然的な流れといえます。

3. S&OPで実現される業務要件

それでは、現在行われているS&OPではどのように「数量」と「カネ」の整合を図ろうとしているのでしょうか?

ちょっと、テクニカルな話になりますが、基本的な内容のみに絞って概要を説明したいと思いますので、お付き合いください。

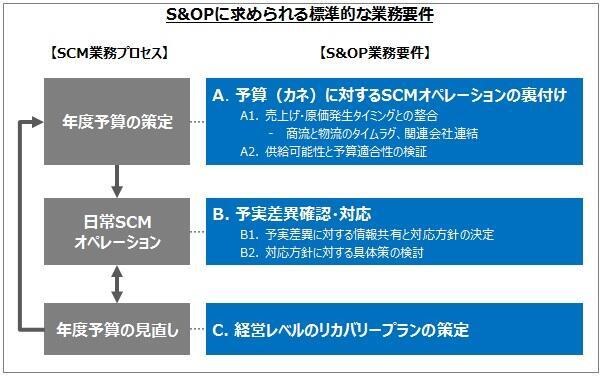

以下に、標準的なS&OPの業務要件を示します。

3-1. 年度予算の策定

S&OPは、年度予算策定における予算(カネ)に対して数量ベースでSCMオペレーションの裏付けを取るプロセスから始まります。

A1は、売上げ・原価の発生タイミングとモノの動きを整合する要件です。つまり、物流と商流におけるモノとカネの動きを連携・並行して計画する要件です。

一般的には、モノの動きは必ずしも売上げや原価の発生と一致しません。

事業目標の管理を行おうとするとこの様なズレが現実に問題となってきます。目標が達成されるか、そうでないかの判断基準となるので、S&OPの実現においては重要な機能です。

しかし、商流と物流に大きな差がないと判断される場合には、この様な読み替えを行わずにS&OPを行っている場合もあります。

A2は、年度予算策定のプロセスにおいて予算(カネ)に対するSCMオペレーションの実現可能性を担保するためのシミュレーション要件です。

売上げ・原価の予算に対して、それが実際にサプライチェーンで実現可能かどうかを検証する要件です。

予算で想定されている製品が供給可能かSCMシステムを用いてシミュレーションする事になります。

サプライヤーや自社工場の能力あるいは海外から調達リードタイムなど供給可能性、つまり実際にモノが供給できるかSCMシステムを用いて検証します。シミュレーションの結果、供給のボトルネックが明らかになれば、そこに重点的に手を打つことで事業計画達成の確度は大幅に高まることになります。逆に予算に対する供給可能性が担保できないことが判明した場合、代替製品の検討、仕向けの配分の変更など、予算の微調整を繰り返しながらその実現可能性を高めていきます。

予算に対する供給可能性が担保されなければ、それは単なる絵に描いた餅です。

通常、一般の企業でも概要レベルの供給可能性の確認は行っているはずですが、詳細な確認を行っているわけではなく、実行してみてできないことが発覚する事も少なくありません。

これらを実現するためには、予算(カネ)策定とSCMオペレーション検証を行うためのITシステムの連携が必須です。

上記2つの要件を駆使しながら徐々に予算の精度を高めていき、最終的に予算を確定します。

3-2. 日常SCMオペレーション

次は、予算の実行によって発生する予実の差異へ対応する要件です。

B1では、日々のSCMオペレーションの実績と予算を「金額」で比較します。そこで発生する差異に対する対応方針をトップマネジメントと現場が共有の上、決定します。

B2では、対応方針に基づき対応策の具体的なSCMシミュレーションを行い、結果を再度共有し、対応アクションを最終的に決定します。

この様なトップマネジメントを巻き込んだ日常のSCMオペレーションが行えるようになるので、環境変化への対応が格段に速くなります。

3-3. 年度予算の見直し

Cでは、日常の対応ではカバーしきれない需要変動や供給環境の変化への経営レベルの対応を実施する事になります。

Bとは意思決定のレベルの違いがありますが、使用する道具は基本的に同じです。

意思決定の結果が事業目標の再設定となる場合は、Aのプロセスを再実行することになります。

以上が、現在一般的に行われているS&OPの業務機能の概要です。

次回は、S&OPで想定される利益管理の対象領域におけるバリエーションをご説明し、さらにS&OPで実効を上げるために重要なことは何か言及したいと思います。

乞うご期待!

LIXIL様導入事例がこちらからダウンロードできます

資料では、お客様にインタビューした以下のような内容を掲載しています。

- 統合生産システム構築の背景/目的

- BOMソリューションとしてSPBOMを選んだ理由

- SCMソリューションとしてKinaxis Maestro(旧称:RapidResponse)を選んだ理由

- システム構築によって得られた効果

- LIXIL様の今後の展望

Maestro(旧称:RapidResponse)

S&OP分野でのグローバルリーダーに位置づけられるクラウドサービス

需給の急激な変動に際して、異常を瞬時にアラートし、迅速な意思決定・対応を支援するSCM、S&OPソリューションです。

執筆者紹介

連載コラム SCMコラム

エクサがこれまでのお客様ご支援で培った実体験に基づくSCM改革の道のりと、道中に立ちはだかる数々の壁を乗り越える方法を、業務とITの両面からご紹介!!

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします