消費財メーカーで実現! 「面積原価管理」で商品のSCM効率を見える化

※本資料は日刊工業新聞社「工場管理(2016年7月号)」の記事です。

1. 『SCMコラム』 連載開始にあたって

しかし、各社のSCM実現レベルには、大きな格差が生じています。

SCMの最先端テーマ「S&OP(Sales & Operations Planning)」を実現し、すでにそのメリットを享受している企業が生まれている一方で、SCMの基本とも言える需要データの共有化がまだできていない企業、部門の壁に阻まれブルウィップ効果を克服できずにいる企業など、様々なSCM実現レベルの企業が存在する事も事実です。

製造業の企業力は、製品開発力とSCM運営力の両輪で決まります。

競合他社を寄せ付けない斬新な新製品を市場に投入し続けられる強い製品開発力を維持することは至難の業です。 さらに、それを前提として経営を行う事は、安定性に欠ける幸運頼みの経営と言わざるを得ません。製品開発力にたとえ陰りが出ても、そこそこの製品であれば効率的なSCM運営によって利益を確保できる、そのような強靱な企業の体力を確保するSCMの強化こそが最大の経営課題であると言っても過言ではありません。

ただし、SCMのレベルアップは、一朝一夕ではできません。長い時間が掛かります。資金を大量に投入しても、なかなかこの時間を買うことはできません。

エクサは、永年S&OPなどSCMの最先端を走るお客様をご支援して参りました。 本連載では、このような最先端を走るお客様の事例を基に、先進的SCM構築のヒントをお伝えできればと考えております。

本連載では、最先端事例に基づいた単なるツール論ではない、下記のような視点で順次掲載して行く予定です。

- 取り組みの必要性・背景

- 業務の基本的な考え方

- 組織

- 段階的導入の手順

さらに、S&OPをすでに確立された企業においても、なお残された課題である

「SCMのKPIとスコアカード」

についても言及していく予定です。

SCMの個別手法については、これまで長い時間をかけて様々な議論が行われてきました。しかし、本質的にSCMモデルの優劣を定量的に評価できる指標 は提案されていません。

本連載の最後には、今まで提案されていなかったSCMモデルの評価指標である『面積原価』 についても言及していきます。

2. 各企業のSCM格差は歴然!さらに格差拡大へ...

仕事柄、各企業のSCM責任者にお会いして、SCMの課題をお伺いする機会が多いのですが、最近お客様の課題認識のある傾向に気付きました。それは、

- 自社のSCMは決してうまくいっていない

- 経営の、特に事業目標達成の役に立っていない

- しかし、何が問題なのか?どうすれば良いか?絞り込めない

などの共通した漠然たる問題認識です。問題を感じつつも、どうすれば良いか暗中模索というのが、SCMの現状のようです。

もちろん、各社が一様にこのような状況にある訳ではありません。

まだごく一部ですが、SCMの最先端テーマであるS&OPに取り組み、すでにそのメリットを享受されている企業が存在することもまた事実です。さらに、このような最先端の企業では、次々と新しいテーマを設定し、取り組みを着々と進められています。

このような意味で、製造業各社のSCMは、ますます格差が拡大しているというのが実感です。

3. SCM達成度は範囲よりも質が重要

これまで、SCMの達成レベルは、組織的・地域的広がりの進度を中心に語られてきました。

しかし、このような組織的・地域的広がりでは、SCMの達成度が語れなくなっています。広がりよりも、実現の質が問題です。

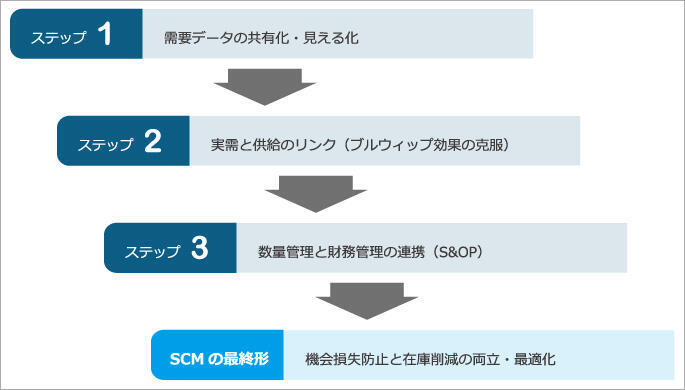

下図は、「質」の視点から見たSCM実現レベルを示したものです。

図1. SCMの実現レベル

SCMの最先端S&OPに至るためには、一段ずつステップを進める必要があり、前のステップを省略して先のステップに進むことはできません。

ステップ1: 需要データの共有化・見える化

「需要データの共有化・見える化」 は、SCMを実現するための必須の前提であると考えられますが、まだ多くの企業で実現できていません。

このステップはSCMの豊かな果実を得るための先行投資であり、はっきりした効果が見えない中、販売側に大きな負担を強いるだけに、このステップでつまずいてしまう会社も多いのが現実です。

ステップ2: 実需と供給のリンク(ブルウィップ効果の克服)

ブルウィップ効果は、需要のデータが供給側へと各部門を伝わる間に、部門間不信のためにその予測数量の鯖読みが行われ、その予測数量がムチのように大きく変動する現象です。最終的に供給側に伝わる数量は、実需と大きく乖離することになるので、過剰在庫や販売機会損失の重大な原因となります。

このように発生のメカニズムははっきりしているのですが、克服のためには販売と生産の部門を超えた実需を正確に受け渡す業務の仕組みが出来上がる事が必須です。しかし、現実には部門間の利害対立のため、この様な仕組みを作り上げることは困難なため、いわゆる「グローバルSCMセンター」の様な組織を新たに作り、ここにSCMの責任と権限を集中する事で解決を図ることがよく行われています。

しかし、この様な変革には組織間の責任と権限の大きな変更が必要となるため、実現できている会社は決して多数ではありません。

ステップ3: 数量管理と財務管理の連携(S&OP)

S&OPはSales & Operation Planningの略であり、これまで「数量」中心の世界であったSCMに「カネ」の視点を持ち込むことで、事業計画の達成をより確実にしようとするものです。この取り組みの背景には、SCMが経営本来の目的である事業計画の達成にあまり役立っていないとの反省が有ります。

SCMオペレーションの結果が事業計画の達成に直接リンクするので、「数量」ベースのSCMに対してさらに高い精度が求められます。その上で、「数量」と「カネ」との連携を取り、事業計画との差異を常時確認しながら、その達成に一歩でも近づける着地点を探すオペレーションを日々実施することになるのです。

必然的に、その実現の難易度はさらに上がり、日本の製造業でS&OPを実現しているのは、まだ一握りの企業に限定されています。

S&OPの先にあるSCMの最終形: 機会損失防止と在庫削減の両立・最適化

従来においても、一般のSCMプロジェクトでは「機会損失防止と在庫削減の両立・最適化」はプロジェクト目的として加えられてきました。したがって、これを最終目的とする事には、読者の皆様には違和感が有るかも知れません。しかし、その目的が達成されたかどうかを判定する合理的基準自体が現在提案されていません。したがって、「機会損失防止と在庫削減の両立・最適化」を達成できたと言える企業はまだ存在しないということになるのです。S&OPを実現している最先端を走る企業でも、SCMのKPIやその一連の体系であるスコアカードの設定を次の課題として取り上げています。

そもそも、高度なSCMを実現するための前提、つまりその概念的な進化とITツールとしての成熟は十分だと言える状況にあるのでしょうか?

次章では、このようなSCM実現の道具の成熟度についてまず触れてみたいと思います。

4. SCM実践の道具は充実、しかし・・・

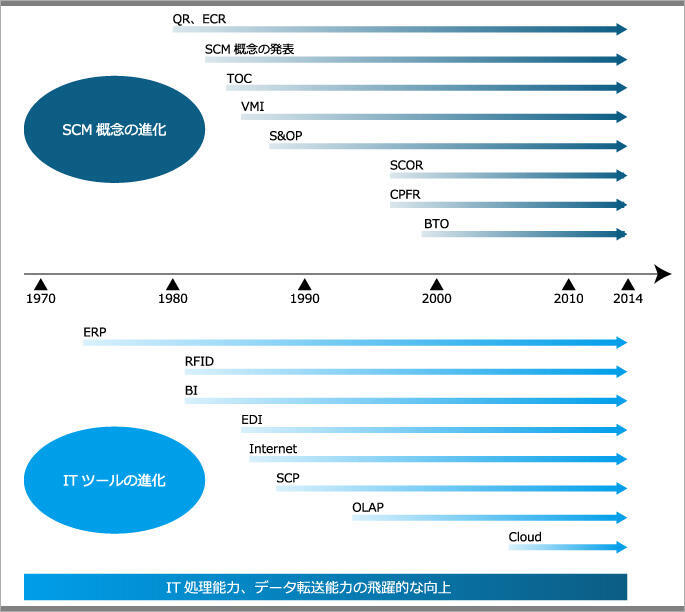

図2. SCM概念とツールの進化

SCMの概念が提唱されてから、すでに30年以上の時間が経過しようとしてしています。1980年代米国で始まったQR、ECRの取り組み以降、SCMの概念は進化・拡張され、世界中で共有化されるようになりました。

その後、SCMに関する多くのテーマが発表され効果を上げた事例も大量に発表されています。現在の最先端テーマあるS&OPも、その基本的概念のフレームワークは、1980年代後半にはすでに完成しています。

しかし、現実にはそれが実現できた企業はごく少数であることは前節で述べたとおりです。

また、ITツールも目覚ましい発展を遂げています。

従来では各企業が一から作り上げてきた基幹情報システムは、いまやERPで普通に実現することが可能になりました。また、グローバルな情報共有のためのコミュニケーション基盤であるインターネットも完全に定着し、無くてはならない社会インフラとしての地位を確立しました。SCMの司令塔とも言うべきSCP(Supply Chain Planning)の仕組みも、SCM全体の整合性のある計画を作り出せるようになっています。

これらソフトウエア機能の進化は、IT処理能力の飛躍的な向上に支えられています。以前では、処理能力やデータ通信能力の限界のため断念していた処理が、ほとんど手の届くところにきています。今や処理能力の限界は、SCMの遅れの言い訳にはできなくなっています。

それでは、SCMの概念的枠組みやITツールの成熟にもかかわらず、SCMの取り組みが進まないのはなぜでしょうか?

5. SCMが進まない本当の理由

SCMのステップを進めて行く中で、各ステップの前に立ちはだかる高い壁があります。ここでは、各ステップへの壁が越えられない原因の一端をご紹介します。

「ステップ1: 需要データ共有化・見える化」への壁

需要データの統一を図ろうとしても、これまで永年使われ続けてきた各事業でのバラバラのコード体系、システムのため、これらを一元化することは極めて困難です。また、たとえ仕組みが出来上がったとしても、販売部門には大きな負担となり、強い強制力でルール化するか、納期回答などの見返りで販売現場への動機付けがうまくいかなければ、いずれ使われないシステムとなってしまう可能性大です。

「ステップ2: 実需と供給のリンク、ブルウィップ克服」への壁

需要データと供給データの一気通貫は古くから言われていますが、そもそもデータを一元管理する仕組みを構築する事自体に大きな困難を伴います。さらに、仕組みが出来ても在庫責任が販売・生産の各部門に分散していると、各部門の部分最適なオペレーションのためブルウィップ効果はなかなか克服できません。

「ステップ3: 数量管理と財務管理の連携(S&OP)」への壁

SCMを事業管理に直接連携する金額で扱うためには、その前提として数量ベースの需給管理精度が相当上がっている必要があります。また、モノとカネを一体で扱うため、原価管理基盤がある程度出来上がっている必要があります。

これらの壁を乗り越えるには、経営トップと現場で目指すべきSCMの具体的な姿の共有 が大前提です。

SCMの段階を進めていくためには膨大なエネルギーが必要です。しかし、SCMイメージが共有できなければ、その動機付けを行う事ができず、全社プロジェクトとして立ちあげることができないのです。

次回以降では、実体験に基づくS&OP完成に至る道のりと、道中に立ちはだかる数々の壁を乗り越える方法を、業務とITの両面から解説していきます。

乞う、ご期待!

LIXIL様導入事例がこちらからダウンロードできます

資料では、お客様にインタビューした以下のような内容を掲載しています。

- 統合生産システム構築の背景/目的

- BOMソリューションとしてSPBOMを選んだ理由

- SCMソリューションとしてKinaxis Maestro(旧称:RapidResponse)を選んだ理由

- システム構築によって得られた効果

- LIXIL様の今後の展望

Maestro(旧称:RapidResponse)

Maestro(旧称:RapidResponse)

S&OP分野でのグローバルリーダーに位置づけられるクラウドサービス

需給の急激な変動に際して、異常を瞬時にアラートし、迅速な意思決定・対応を支援するSCM、S&OPソリューションです。

執筆者紹介

連載コラム SCMコラム

エクサがこれまでのお客様ご支援で培った実体験に基づくSCM改革の道のりと、道中に立ちはだかる数々の壁を乗り越える方法を、業務とITの両面からご紹介!!

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします