経済産業省が2018年に発表した「DXレポート」では「2025年の崖」問題が指摘され、企業がDXに取り組むきっかけとなりました。

しかし、DXによる業務プロセスやビジネスモデルの変革の必要性は理解していながらも、DXが進んでいない企業もまだ見受けられます。

その背景にはDXはビジネスのあらゆる分野に関わるため、どこから手を付けるべきか判断が難しいという課題があるのでしょう。

今回は、日本企業におけるDX推進の現状を見た後、受注生産型製造業を例に、DXを優先して推進すべき業務について考えていきます。

低下する日本の競争力

かつて「ものづくり大国」と呼ばれ、製造業において世界を牽引してきた日本は、中国などにその地位を譲り、国際的な競争力が低下しています。

製造業に限りませんが、日本企業の競争力低下の原因の1つとして、DXの遅れが指摘されています。

原因の1つはDXの遅れ

スイスの国際経営開発研究所(IMD)は毎年、「世界デジタル競争力ランキング」を発表しています。

2025年版では、スイスが1位、米国が2位、シンガポールが3位という評価で、日本は30位でした。ランキングは、政府・企業・社会の変革につながるデジタル技術を導入・活用する能力を、「知識」、「技術」、「将来への準備」の3つの要素で評価するものです。

3つの要素はそれぞれ3つのサブ要素に分割され、計61の評価基準が設けられています。各評価基準のうち、上級管理職の国際経験(69位)、企業の機会と脅威に対する対応の速さ(69位)、企業の俊敏性(69位)、ビッグデータや分析の活用(67位)、デジタルスキルの習得(65位)などが特に低評価で、日本の総合評価を下げる要因となっています。

出典:

IMD World Digital Competitiveness Ranking 2025|IMD World Competitiveness Center

2025年版IMD世界デジタル競争力ランキングでスイスが首位に浮上、日本は30位(世界、日本、スイス) | ビジネス短信 ―ジェトロの海外ニュース - ジェトロ

DXの遅れの背景には人的リソースの不足

日本の企業でのDXが進まない理由は何でしょうか?

その1つとして、IT部門の慢性的な人的リソースの不足を挙げることができます。ヘルプデスク的な業務やシステム運用管理に追われ、IT部門の本来の役割であるビジネスモデルの革新につながる業務に、十分なリソースを割けていないのが多くの企業の実情ではないでしょうか。

また、DXを推進するためのリーダーには、ITと業務の双方の分野に精通した人材が望ましいとされています。しかし、そのような「二刀流」が可能な人材は限られており、人材を育成するためには時間とコストが必要になります。

さらに、日本の総人口の約3分の1が65歳以上の高齢者になり、今以上に深刻な労働力不足が発生する「2030年問題」も指摘されています。

労働力不足に対応するためにもDX推進は不可欠ですが、前述のとおりリソースは限られています。

限られたリソースを最大限に有効活用するためには、DXを進める分野に優先順位をつけて、取り組む必要があります。

投資対効果(ROI)の高い分野から優先的にDXを進め、成功体験をすることは、企業全体のDX推進にもつながります。

では、優先順位をどのようにつければいいのでしょうか?

製造業DXにおける優先順位

繰り返しになりますが、DXを効果的に進めるには、"どこから着手するか"の判断が成否に影響します。

DXを現場の業務改善から始める企業が多く見受けられますが、部分最適に陥るリスクもあります。この後紹介する、業務改善に潜む「ワナ」には、注意が必要です。

業務改善に潜む「ワナ」

ここでいう「ワナ」とは、"意図せずして部分最適に陥っており、結果的に全体の生産性が低下する"といったことを指します。

現場発のDXでは、自部門の都合を優先した取り組みになりがちです。その結果、「特定部門のみの業務負担が軽減されただけ」、「連携する他部門に業務を移管させただけ」といった状況に陥り、全体としては生産性がかえって低下してしまう事例も少なくありません。

本来、生産性を向上させるためのDXだったはずが、結果的に生産性を低下させてしまうという「ワナ」は、いたるところに潜んでいます。

この「ワナ」を避けるには、全体最適を意識し、事業に結びつくテーマから優先して取り組む必要があります。特に企業全体の課題に直結し、部門横断でサイロ化している業務は、DXに着手する領域として有効です。

受注生産型製造業におけるDXの優先順位

ここでは、受注生産を行う製造業におけるDXの優先順位を考えてみます。

受注生産型製造業では、受注する前に必ず「見積」の提出が必要です。仕様や納期、金額などを示した見積は、契約獲得のための「マストアイテム」です。

しかし、この見積作成は多くの部門にわたる複雑な業務で、コストと時間を要します。

一方で、顧客企業が「見積」に求めているのは、「スピード」です。迅速な経営判断のため、短期間での見積提出が強く求められます。特にグローバル企業では、その傾向が顕著であり、見積リードタイムの短縮は企業の競争力に直結します。

つまり、「時間はかかるが、早く出さなければならない」というジレンマに対し、現場は必死の対応で食らいついている状況です。それでも、劇的な短縮は難しく、顧客企業のニーズに応えきれない状況です。企業全体の課題に直結し、部門横断でサイロ化している見積業務は、受注生産型製造業において、優先的にDXに着手すべき分野といえます。

効果が出しやすい分野が「見積」である理由

DXの優先順位の高い分野は企業全体の全体最適に関わる分野であると同時に、効果を実感しやすい分野である必要もあります。投資効果を早い段階で感じると成功体験になり、他分野への波及効果も期待できます。

ではなぜ、「見積」が効果を感じやすい分野なのでしょうか。それにはまず、顧客が見積に求めるものを理解する必要があります。

顧客を掴む見積と顧客を逃す見積

「見積」に対して、顧客企業にはどのようなニーズがあるのでしょうか。

その1つが、発注の可否を迅速に判断したいというニーズです。また、市場全体が大量生産(少品種大量生産)から多品種少量生産へと変化しつつある中、「複数の仕様を同時に検討したい」というニーズもあります。そのため、短期間での見積提出を求められる傾向にあります。

これらのニーズに対応することができなければ、大きな機会損失が生じることになります。

特に、複数企業に見積を依頼する「相見積(あいみつ)」の場合では、競合他社より競争力のある価格を提示しても、見積回答が遅いために受注できないケースもあります。

「精度の高い見積をいかにして迅速に回答できるか」が、これまで以上に重要になってきているのです。

見積リードタイムの実情

構成が複雑な製品を扱うメーカーの場合、見積作成に関わる部門は多岐にわたります。さまざまな部門間で多くのコミュニケーションが必要になるため、見積作成に時間がかかることになります。

また、見積業務は「要件確認」、「技術検証」、「原価算出(BOM・BOP)」、「価格設定」の4つのプロセスに分かれますが、各プロセスで専門知識やノウハウが必要になり、いずれもサイロ化・属人化しやすい業務です。

こうした傾向は、グローバル展開の有無にかかわらず見られますが、グローバルに展開している製造業では、海外拠点を含む調整が加わることで、見積作成に必要な期間がさらに長くなる傾向があります。

その結果、担当者の不在などで業務の進行が止まるケースや、部門間の連携がうまくいかず、ミスが発生するケースなどもみられます。

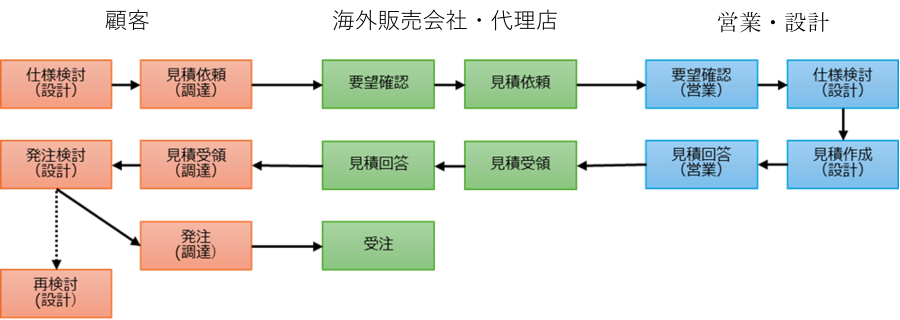

以下は、グローバルに展開する受注生産型製造業における、標準的な見積・発注フローの一例です。

グローバルに展開する日本の製造業では、顧客がまず海外販売会社や代理店に見積を依頼し、その後、本社の営業部門や設計部門で見積を作成することになります。この見積の依頼から回答までには5~10日程度を要するケースが一般的とされています。

一方で、すべての受注生産型製造業が同様のリードタイムになるわけではありません。

海外代理店を介さず、国内で完結する企業の場合、海外拠点とのやり取りや受付調整が不要となるため、見積リードタイムは短縮されます。

しかし、いずれのケースにおいても、見積業務は複数部門にまたがり、属人化や分断が生じやすい業務である点に変わりはありません。

DXで期待される効果

見積業務でDXを進めた場合、「リードタイムの短縮」と「見積コストの削減」の大きく2つの効果が期待できます。

DXにより自動化された見積プロセスは煩雑な作業や社内でのやり取りを削減し、見積のリードタイムを大きく短縮します。

また、見積コストの削減では次のようなケースが想定されます。

たとえば、3件の見積を提出して1件しか受注できない(受注率約3割)場合、企業は「失注した2件分の作成コスト」も負担しなければなりません。しかし、DXによって見積作成のスピードと精度が上がり、受注率が向上すれば、この「無駄になったコスト」を大幅に圧縮できます。仮に受注率が高まれば、実質的な見積コストを従来の数分の1に抑えることも不可能ではありません。

このように見積DXは「顧客ニーズへの即応による売上アップ」と「無駄な工数削減による利益率アップ」の両輪に貢献します。

さらに、蓄積された引き合い情報をデータベース化することで、データに基づいた精度の高い営業戦略の立案も可能となります。

見積をDX推進の突破口にするために

受注生産型製造業で見積を優先的にDXすべき理由を説明してきました。

では、実際に見積をDXする際には、どのようなアプローチが必要になるのでしょうか。

「合流地点」を目指したDX

効果を実感しやすい見積のDXですが、その実現は簡単ではありません。

本来、正確な見積にはBOMやBOPといった基礎データの整備が欠かせません。

しかし、これらは「数年がかりの巨大プロジェクト」になりがちで、足元の課題解決には間に合わないというジレンマがあります。

その一方で、顧客満足度向上に不可欠な見積リードタイムの短縮は、「待ったなし」の喫緊の課題で、早急に対応する必要があります。

そこで有効なのが、「上流工程の見直し」と「下流工程の見直し」を並行して進めるアプローチです。

通常のプロジェクトでは、上流工程の見直し(BOM/BOP情報の整理など)を待ってから、それを利用して下流工程の見直し(見積のDXに不可欠な見積BOMのもととなる価格表やチャネル別価格決定ルールの整理など)を行います。

しかし、BOM/BOPが未整備でも、熟練設計者やベテラン営業担当者の頭の中には「こういう仕様なら、概ねこの構成で、いくらになる」という「見積のロジック(ルール)」が存在しているはずです。

この「ルール」を先に整備してしまえば、BOM/BOPの整備を待たずとも、下流工程の見直しを先行してスタートさせることが可能です。

上流側の整備完了を待つことなく、下流側では現場の「ルール」をデジタル化し、デジタル化したルールを活かす見積プロセスに変革することで、見積リードタイム短縮という成果を早期に手にできます。

このように上流と下流が同時にスタートし、最終的にシステムを統合するこの「合流地点」を目指すアプローチこそ、DXを最短距離で成功させる鍵となります。

見積DXを開始するのは"今しかない"

見積DXが実現した場合、どのようなシステムになるのでしょうか。実は、理想形はすでに実現されています。

具体的には、対面・オンラインの双方に対応したオンデマンド型の見積システムです。

DXが進んでいる企業では、すでに顧客が仕様を入力すると即座に見積が回答されるシステムが導入されています。また、対面で営業員が顧客から聞き出した仕様を入力することも可能です。

理想的な見積システムの実現のためには、複雑な見積作成作業に精通した人材のノウハウが不可欠です。

問題はそのようなノウハウを持つ人材が、数年のうちに退職などにより失われていく可能性があることです。

しかし、その人材が残っている今なら、ノウハウを活かしてシステムを構築でき、構築したシステムをノウハウを持つ人材がチェックすることも可能です。

「今」を逃すと、属人化したノウハウを継承することも、システムの信頼性を検証することもできなくなります。この点でも、見積DXの優先順位は高いといえるでしょう。

また、見積DXの成功体験は、全社的なDXを推進する突破口にもなり得ます。

「見積」から始める、製造業の全体最適化

製造業DXが進まない理由の1つとして、「どこから着手すべきか」という優先分野の選択が難しい点が挙げられます。

現場の改善活動は重要ですが、部分最適の積み上げだけでは、グローバル競争を勝ち抜くスピードは手に入りません。だからこそ、部門を横断し、顧客との最初の接点となる「見積」をDXによる業務改革の起点に据えるべきなのです。

見積プロセスのデジタル化は、営業と設計、そして製造の壁を取り払い、データという共通言語で組織をつなぐ役割を果たします。単なるツールの導入ではなく、組織の分断を解消し、全体最適を実現するための戦略的な第一歩として、「見積DX」を検討する価値は十分にあるはずです。

「見積DX」の重要性はここまでご説明してきました。

では、具体的にどのようなステップで進めれば、現場の混乱を避けつつ短期間で成果を出せるのでしょうか?

その答えとして、実際に「営業主導」でプロジェクトを推進し、わずか5か月で初期稼働を実現したリョービMHIグラフィックテクノロジー(RMGT)様の導入プロセスを詳しく解説した資料をご用意しました。

本記事で触れた「部門間の壁」や「属人化」を、同社がいかにしてTacton CPQで解消したのか。現状分析から定着までの全5章におよぶ成功の軌跡を、ぜひ貴社のDX推進のガイドブックとしてご活用ください。

【無料ダウンロード】Tacton CPQ導入の全プロセスを解説!リョービMHIグラフィックテクノロジー株式会社のTacton導入ストーリー

- 見積リードタイムを1/4に短縮した具体的アプローチ

- 「標準機能・ノンカスタマイズ」で保守性を高める設計の秘訣

- 現場が自ら運用・改善できる「自走型」体制の作り方

関連する記事

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします