~ビジネスモデル変革へと向かう2つの旅程~

近年、経済安全保障・地政学リスク、気候変動や自然災害、非連続な技術革新、そしてCOVID-19 感染拡大などの「不確実性」が、国内製造業の直面する大きな課題となっています。この不確実性の時代において国内製造業が取るべき戦略について、経済産業省発行の「2020 年版ものづくり白書」[出典]<1>では、企業変革力(ダイナミック・ケイパビリティ)強化の必要性が提起され、その強化実現への戦略の一つとして、IoTやAIといった「デジタル技術を活用したDXの推進」があげられています。

しかし、IPA「DX白書2021」[出典]<2>によると、日本のDXへの取組みは遅れており、とりわけ製造業では他業種と比べさらに遅れていることから、国内製造業においては「DXの推進」が急務とされています。

[出典]<1> 経済産業省「2020年版ものづくり白書」https://www.meti.go.jp/report/whitepaper/mono/2020/honbun_html/honbun/101021_2.html

[出典]<2> IPA 「DX白書2021」.2021. p.002-p.003 第1部 総論 第1章 DXへの取組状況 図表11-2,11-3 https://www.ipa.go.jp/files/000093699.pdf

こうした現状と筆者の所属企業が手掛ける製造業各社の動向より、国内製造業のDXは喫緊課題である「現場デジタル化」への取組みを足がかりとして段階的に進展すると考えており、各社が現在の立ち位置を俯瞰し、より革新的な領域に向かうための地図として、私たちは「製造業DXのジャーニーマップ」を策定しています。

不確実性と技術革新が前提となる今日、国内製造業が、DXを推進し持続可能な競争優位を確立して行く上では、経営戦略/計画と対になる、中長期の視点に立った「自社のDXジャーニーマップ」の策定が求められています。

製造業DXのジャーニーマップ・2つの旅程

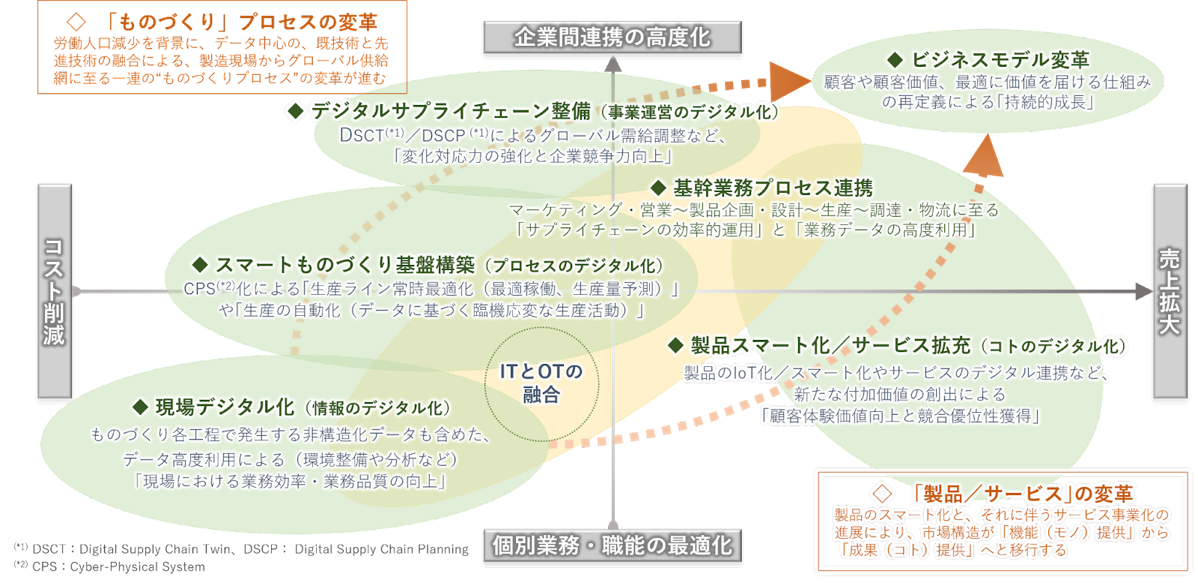

私たちの考える「製造業DXのジャーニーマップ」(図1)は、取組みの狙いを横軸に、取組みのスケールを縦軸にとった4象限からなる地図であり、左下・現場デジタル化と右上・ビジネスモデル変革を結ぶ「ものづくりプロセス」変革のルートと、対する「製品/サービス」変革のルートを、2つの旅程として描いています。

図1.私たちの考える製造業DXのジャーニーマップ

では、国内製造業各社のDXは、これら2つの旅程をどの様に進んでいくのでしょうか?

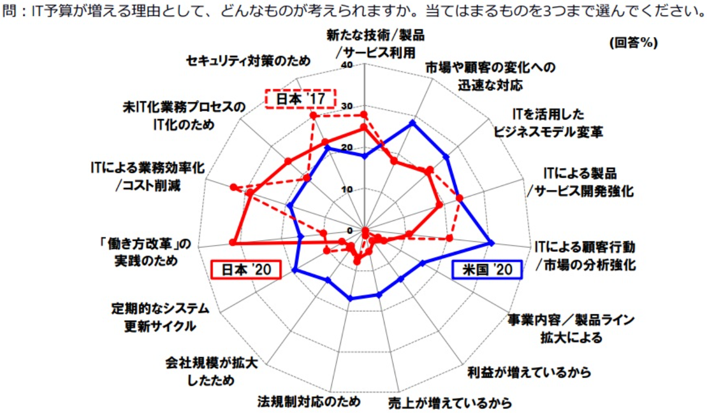

下記[出典]<3>にあるJEITA「日米企業のDXに関する調査結果」では、日米間の「*2 IT予算の用途」が比較されています。レーダーチャート左側が「社内業務の効率化や改善」に関する項目、また、右側が「外部環境変化の把握や取引拡大」に関する項目となっています。

当該チャートの示すとおり、日本(赤)は左側への関心が強く、米国(青)は右側への関心が強い傾向があり、両国間における関心の違いが示されています。

[出典]<3> 「2021 年 JEITA / IDC Japan調査」2021-1-12. p.3(*2 IT予算の用途)

https://www.jeita.or.jp/japanese/topics/2021/0112.pdf

図2.IT予算の用途(出典:2021 年 JEITA / IDC Japan調査)

また、 [出典]<4>のレポートでは、国内企業各社のDX取組みの狙いトップスリーは、コロナ禍前後で大きな変化はなく、「1.コスト削減、2.リスク回避、3.品質・操業改善」とされています。

[出典]<4> INDUSTRIAL-X「企業のDX実現に向けた課題とコロナ前後の意向に関する調査」2020. https://bizzine.jp/article/detail/4793

以上のことから、国内製造業は、コスト削減を目指した「ものづくりプロセス」変革の旅程(右回り)から一歩を踏み出し、その成果を享受する中で売上拡大を目指した「製品/サービス」の変革(左回り)に向かう道筋が主流になると見ています。

右回り:喫緊課題である「ものづくりプロセス」の変革

「ものづくりプロセス」の変革は、労働人口減少やベテランノウハウ消失などを背景として、データやデジタル技術を活用し、業務省力化・省人化、業務品質や変化対応力の向上など、既存事業のより効率的な運営を追及する取組みです。

ここで一丁目一番地となる重要な取組みが、設備等の稼働状況をセンシングする各種産業用IoT技術による「現場デジタル化」の推進です。現場デジタル化の具体例として、3Dスキャナーによる施設・機器等の形状情報、変形・位置情報のデジタル化、各種インテリジェントセンサーによる設備・機器の状態情報(温度、電流、圧力、振動等)のデジタル化や、AI-OCRによる現場での点検・作業記録等の手書き文字のデジタル化、そしてRFIDやバイタルセンシング機器による作業員・輸送機器等の位置情報、生体情報のデジタル化などが挙げられます。これらは現実空間にアナログ形式で存在する「情報のデジタル化」であり、現場における業務効率・業務品質向上への第一歩となります。

しかし、今日、国内製造業では現場デジタル化が進んでおらず、DX推進上の喫緊課題となっています。

IoTで取得したデータの活用に関する、国内製造業の取組み状況を示した調査レポート[出典]<5>では、国内製造業の半数以上がデータの収集や活用をできていない、また、約4割がデータ収集を始めているが、集約し蓄積できている企業は約2割にとどまる、更に、分析や可視化に至っている企業は、わずか約1割にとどまるとされています。

[出典]<5> Monoist「IoTで取得したデータの活用についてのアンケート」アイティメディア株式会社.2019. https://monoist.atmarkit.co.jp/mn/articles/1912/02/news004.html

製造現場のデータ収集・活用が進まない要因の一つに、ものづくり大国の強みとして、「熟練者ノウハウを中核とした製造現場」による独立進化とデータ分断といったこれまでの経緯があげられます。

今日、各種の情報メディア上でも、「DX推進においてはOT(制御・運用技術)とIT(情報技術)の融合が要諦」と、多数の識者の課題認識が示されていますが、私たちに寄せられるご相談内容も、「現場設備稼働データの収集・統合~IT連携による分析・モデル化~現場業務へのフィードバック」がその中心となっています。

「ものづくりプロセス」の変革は、現場デジタル化を起点として、OTとITが相互に連携し融合することでより大きな成果を得ることができます。

OTとIT連携の一形態として、生産ライン常時最適化や生産自動化を進める「スマートものづくり基盤の構築」があり、IoTとデジタルツイン技術を組合せ活用する「サイバーフィジカルシステム(CPS)」により実現されます。CPSは「現場デジタル化」によって収集・デジタル化された各種データから、現実空間の環境を仮想空間に再現するデジタルツイン技術により物理モデル化することで予測や知見を導出し、現実空間に反映する仕組みです。具体的には、仮想の工場・施設3Dモデルと点検・整備・工事支援アプリを連携した保全業務の効率化や、遠隔監視モニタリング、BI・ダッシュボード等を利用した操業・保全(点検・整備・工事)に関するデータ異常値等の集中監視により、工場・設備・プロセスのKPI阻害要因の可視化するなど、「プロセスのデジタル化」によってデータに基づく臨機応変な生産活動や最適稼働を実現します。

今一つの形態として、省力化や業務品質の向上、意思決定迅速化を進める「基幹業務プロセス連携」があり、IoTと各種基幹システムの連携により実現されます。中でも近年、筆者の所属企業では、IoTと設備保全管理システムを連携した、将来の予知保全実現に繋がる「状態基準保全(CBM:Condition Based Maintenance)」の基盤整備を手掛ける機会が増加傾向にあります。

現場デジタル化を起点としたこれらの取組みが今後、企業個社のスケールを超えて高度化し、グローバル供給網における需給ギャップをコントロールするデジタルサプライチェーンツインや、デジタルサプライチェーンプランニングなどの「デジタルサプライチェーン整備」により、事業環境への変化対応力の強化と企業競争力向上を実現する「事業運営のデジタル化」のステージへと進展すると考えています。

左回り:顧客体験を基軸とした「製品/サービス」の変革

製品/サービスの変革は、自社製品のIoT化やスマート化、提供サービスのデジタル連携などを進め、従来の「機能・モノの提供から成果・コトの提供へ」と移行する中で、顧客や社会問題を基に新たな付加価値を創出し(時としてビジネスエコシステムにより)、顧客体験(CX:Customer Experience)向上による競合優位性を確立していく取組みです。

今日、この旅程を進める組立加工産業は、音声や画像認識による機器の制御など、生活者に密着した消費財を中心に、デジタル技術を活用したユースケースは枚挙にいとまがありません。

また、生産財では、製造事業者における「自社と市場との関係性」への再考をトリガーとして、これまで利用されてきたWebポータルの重要性が、マーケティング強化・販売先拡大に向けて再認識されています。

具体的には、商流から情報流を切り離し、従来の、流通構造上の中間事業者を介した情報発信から、デジタル技術の特長である「スピード×スケール」を活かしたWebポータルによる、直接的で迅速な情報発信とVoC(Voice of Customer)収集・解析・製品開発フィードバックへ移行するものです。背景には、生産財は従来、信頼性や機能性、価格などの実用性が競争力の源泉でしたが、近年ではそこに意匠性を加えた、トータルでのブランディングの意図があると捉えています。

一方、素材産業では、国内製造業の喫緊課題である、右回り・「ものづくりプロセス」の変革を進め成果をあげ、経営資源となった「スマートものづくり基盤」をデジタルサービス化し、新たな収益の機会として他事業者に提供するなど、DX取組みの方向性が一部の事業者より示されています。

これは、[出典]<6>の経産省レポートに記載のある「DX推進における事業戦略の成功パターン」とも符合し、国内素材産業におけるDX推進の一つのモデルになると考えています。

-

顧客や社会の問題の発見と解決による新たな価値の創出と、組織内の業務生産性向上や働き方の変革という二つのアプローチを同時並行に進める

-

既存事業の見直しにより産まれた投資余力を新事業の創出にあて、企業の競争力と経営体力を高める

[出典]<6> 「DXレポート2(中間取りまとめ)」.経済産業省.2020-12-28. p.34.(5.1.3 DX戦略の策定)図 5-7. https://www.meti.go.jp/press/2020/12/20201228004/20201228004-2.pdf

「顧客」を中心に据えたDXの実現に向けて

今日、各種情報メディアにおいて、様々な切り口から「DX」に関する情報が日々発信されています。また、私たちが手掛けるお客さまの取組みも多岐に亘り、日々進展しています。

DXの推進においては、経営や事業運営と同様に、「顧客への提供価値創出」に向けたビジョンを描き、その実現に向けた道筋を「自社DXのジャーニーマップ」として視覚化することが成功の第一歩だと考えています。

それにより、全体を俯瞰し、マイルストーンとなる短期・中長期の目標や、また、デジタル技術にまつわる課題のみならず、組織や人材面など、実現に向けた周辺課題が設定され、具体的な活動計画策定へと繋がります。

以降の連載では、私たちが手掛ける取組みの多くを占める、右回り・国内製造業の喫緊課題である「ものづくりプロセス」の変革を中心として、一歩踏み込んだ内容を掲載していく予定です。

本連載が、DX推進をお考えの方々の一助になれば幸いです。

執筆者紹介

製造業DXのジャーニーマップ:ものづくりプロセス変革の旅程

近年、企業を取り巻く環境の「不確実性」が高まっており、国内製造業の直面する大きな課題となっています。不確実性と技術革新が前提となる今日、「DXの推進」が急務とされていますが、国内製造業では他業種と比較しその対応が遅れているとされています。

こうした現状と私たちが手掛ける製造業各社の動向より、国内製造業各社が現在の立ち位置を俯瞰し、より革新的な領域に向かうための地図として、私たちは「製造業DXのジャーニーマップ」を策定しています。

当コラムでは、私たちの考える「製造業DXのジャーニーマップ」を基に如何に製造業のDXが進んでいくのかを論じると共に、当該マップに示す各領域から個別テーマを切り出し、各テーマの最新動向を踏まえた、DX推進において実践すべきポイントなどを発信していきます。

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします