(3)人材リソースと知識・ノウハウの喪失

ノルウェー科学技術大学Peter Okohらは、海外のプラント事故の原因を豊富な事例から分析していますが、化学プロセス産業におけるすべての事故の約30~40%が、不十分な設備保全業務を原因とするものであるとしています<6>。この中で、事故発生の原因となる設備保全業務は組織、人的リソース管理の不足から影響を受けることと説明しています。海外も国内も事故の原因内訳は概ね類似していますが、図4にありました「国内の事故原因の42%を占める人的要因に影響を与える人材リソース」の現状について見てみましょう。

中長期的な労働力の不足

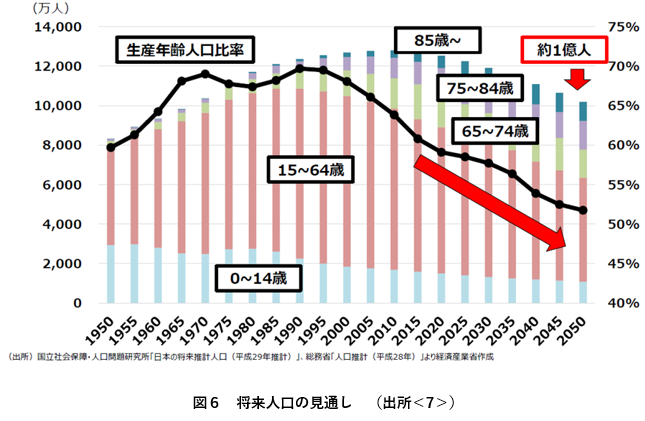

昨今、あらゆる産業が直面している問題として、図6に見るように我が国の労働力人口が1995年以降、急激に減少しており、各方面から人材リソースの不足から既存事業の運営や施設や設備を維持することが難しくなりつつあることが指摘されています。

様々な産業で労働力の不足を補うため、IT支援による業務効率化や定型業務の自動化が進められており、装置産業においても同じ条件の取組みが必要になると考えます。

間近に迫る設備の技術・運営知識の喪失

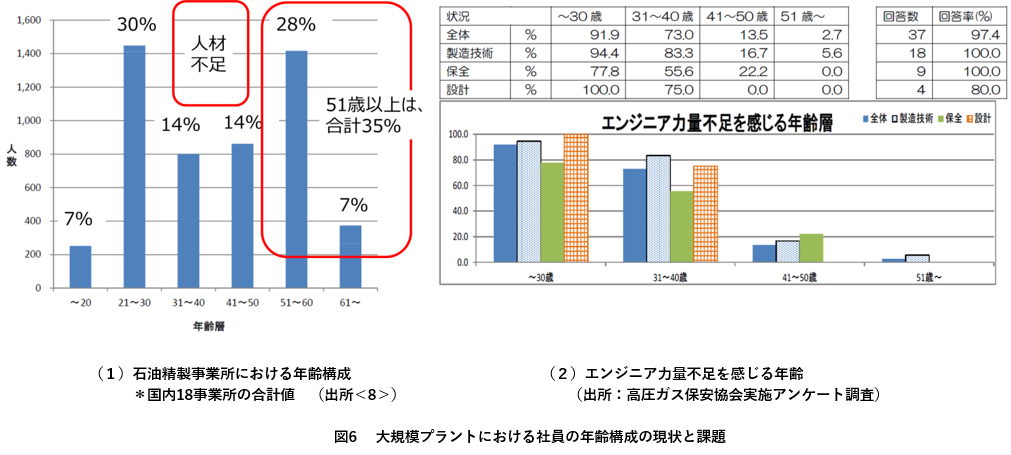

石油精製事業所などの装置産業に絞りますと、国内18事業所合計の社員の年齢構成(図7(1))は、50代以上と30歳以下の人材が多く、30代、40代の人材が不足している状況ですが、一方では30歳代までの人材はエンジニアの力量不足を指摘されています<8>。この年齢構成では、50歳代以上の人材が退職しますと、プラントの技術、運営知識が喪失する危機を向える可能性が高いと言えます。

国内景気と連動して人材の採用数を増減されてきた企業は、1992年頃のバブル崩壊から2008年リーマンショックまで低成長で不安定であった十数年は採用を控えてきました。現在この期間で採用した人材が30代、40代になっており、2010年に景気が上向いて来た頃から採用した人材が、30歳以下で構成しています。装置産業以外の産業でも、同じ年齢構成の企業が多く、これらの企業は、50歳代の人員の退職により、知識が喪失されるリスクに直面していると言えます。

IoT時代到来 予知保全への挑戦

(4)プラントのスマート化

次に設備管理の課題を解決するためのテクノロジーと法制度を見てみましょう。

2012年にドイツ政府主導で発表された「インダストリー4.0」は、近年、モノのインターネット (IoT) 、クラウドコンピューティングの普及を背景に、製品の開発、生産工程やサプライチェーンのデジタル化により、自動化、バーチャル化を進めることで、生産、流通コストを極小化し、生産性を向上させることを狙いとしています。

生産設備の稼働率を高める予知保全やセンシングとIoTによって収集した機器の稼働情報や温度、湿度など設備情報からなるビッグデータをアナリティクスやAIによって検出し、適宜修理を行うことで、パフォーマンスを維持する方法、すなわちCBM(Conditiont-Based Maintenance)を重要なコアと位置付けています。

一方、米国GE社が2012年に発表した「インダストリアルインターネット」は、様々な製品から稼働データを収集して構築したビッグデータを分析し、予知保全や運用の最適化により、製品販売から運用ビジネスへ、製造業のビジネスモデルを変える取り組みが開始されました。

これらの動きを受けて、各国で様々なコンセプトで取組みが始まっていますが、2017年3月にドイツのハノーバーで開催されたCeBIT2017で、我が国は「Connected Industries」のコンセプトを提唱しました<9>。

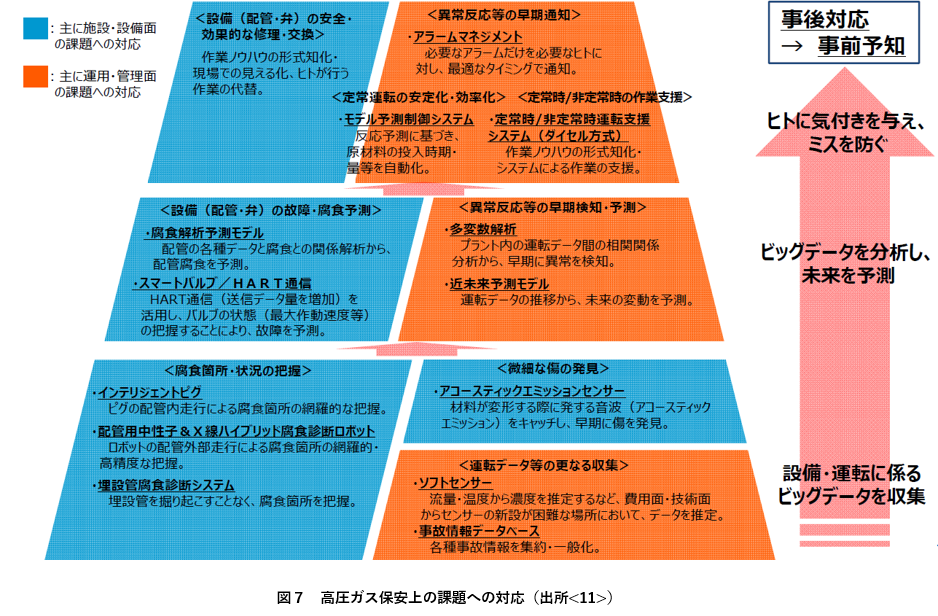

経済産業省 新認定事業者制度

2015年経済産業省産業構造審議会保安分科会で、Connected Industriesの一つである「高圧ガス保安のスマート化」が審議され、高圧ガス保安のスマート化が2016年3月に取りまとめられ、新認定事業者制度<10>として2017年度から施行されました。 この制度の主旨によりますと、近年の石油コンビナートにおける重大事故から、①リスクアセスメントの不足、②人材育成の不足、③事故情報の共有不足といった重大事故の共通原因への対応が必要としており、今後、プラントの高経年化、高度な知見をもったベテラン従業員の減少を想定して、設備の稼働データを収集・分析し、装置・反応の異常状態の予兆を検知・予測し、施設・設備面、運用・管理面の事前に対応する方法を提案しています(図7)。

現行制度では、高圧ガスを製造・使用する事業所は毎年都道府県による定期検査等を受ける義務が課せられています。ここで、保安に係る専門組織の設置、PDCAの実施、教育・訓練の徹底等の認定要件を満たした「認定事業所」には、自主検査や連続運転期間を4年に延長などの優遇措置を認められます。加えて、IoT・ビッグデータ等により常時監視等を実施、高度なリスクアセスメントの実施等の認定要件を満たした事業所、すなわち「スーパー認定事業所」には、設備変更手続・検査手法の柔軟化に加え、連続運転期間を最長8年とし、その間でプラントの状態に応じた検査の実施を認められます。

この効果は次の様に説明しています。検査時には約30日間設備稼動が停止しますが、これが「認定事業所」では4年に1度の検査になり、4年間で30億円、同様に「スーパー認定事業所」では、8年に1度の検査で、8年間で30億円の逸失利益に換算されるとしています。この他、1事業所当たり約8億円/年の検査費削減が可能とする「政策順守コスト削減」、プラント設備変更時の行政コストが2/3削減可能とする「行政手続コスト削減」の効果を提案しています<11>。

平成30年までに、2件の自主保安高度化事業者、6件のスーパー認定事業所が認定されています<10>。スーパー認定事業所の制度の発効後、高圧ガス事業に限らず、様々な業界で、スマート保安の考え方や取り組みが進んでいる状況にあります<12>。本制度は、主に石油化学業界向けに実施されていますが、今後は電力、鉄鋼など、プラント業界全般に適用されることが予想されます。

第2回までは、装置産業の設備保全を取り巻く外部環境を検討しましたが、次回は、装置産業の設備保全の問題点や問題解決の方向性について考えてみます。

参考文献

<6>Okoh, P. and Haugen, S. (2013a). Maintenance-related major accidents: Classification of causes and case study. Journal of Loss Prevention in the Process Industries, 26:1060-1070.

<7>経済産業省, 2050年までの経済社会の構造変化と政策課題について, 第1回 産業構造審議会 2050経済社会構造部会 資料4, 平成30年9月

<8>高圧ガス保安協会、高圧ガス取扱施設におけるリスクアセスメント手法及び保安教育プログラム調査研究に関する報告書、平成27年度経済産業省委託石油精製業保安対策事業、平成28年2月

<9>経済産業省、Connected Industries、https://www.meti.go.jp/policy/mono_info_service/connected_industries/index.html

<10>経済産業省、新認定事業者制度、https://www.meti.go.jp/policy/safety_security/industrial_safety/sangyo/hipregas/sp-nintei/index.html

<11>経済産業省 商務流通保安グループ、第9回 産業構造審議会 保安分科会 高圧ガス小委員会 資料3、新認定事業所制度について、平成27年12月 https://www.meti.go.jp/shingikai/sankoshin/hoan_shohi/koatsu_gas/009.html

<12>経済産業省 保安課、スマート保安先行事例集 ~安全性と収益性の両立に向けて、平成29年4月 https://www.meti.go.jp/press/2017/04/20170410002/20170410002-2.pdf

IoT時代到来 予知保全への挑戦

昨今「予知保全」に注目が集まっている理由、実現に向けた検討ポイント等をご紹介しています。

執筆者紹介

連載コラム AI・IoTによる未来の保全

わが国は、社会インフラ、多くの産業の成熟化、高齢化、少子化に伴う人口構成の変化から、先進国でも未経験の未来を迎えようとしています。戦後から50年以上建設を続けて来た社会インフラはもとより、製造業では高度成長期に花形産業だった大規模プラント、工場が建設時期の順に老朽化を迎えており、事故の発生件数が増加しつつあり、いずれ活用できなくなる時期が目前に迫っています。労働力人口の急激な減少加えて、ベテラン社員の退職によるノウハウの喪失が顕著になっており、災害後の早期の復旧ができないどころか、施設や設備を維持することも難しくなることが容易に予想できます。

従来、資産管理(アセットマネジメント)は、資産を維持するコストで見る傾向にありましたが、本来はISOで定義されているように設備稼働維持のPDCAの運用で見るべきであり、近年、国家や産業の成長が見込めない中で、既存の資産(アセット)を如何に効率的に維持しながら利用できるかといった観点が見直され、必要不可欠な経営手法と注目されています。

本コラムでは、近年、盛んに導入されているデジタル化や欧米で盛んに取り組まれている第四次産業革命のコアとなっている設備保全手法も含め、次世代の保全のあり方について議論します。

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします