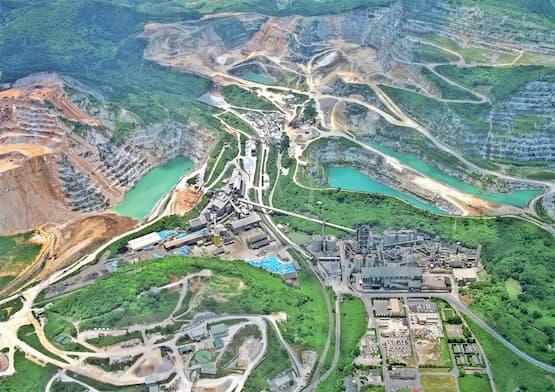

西日本を中心に各種セメントと関連製品を供給しているセメントメーカー。2001年にフランスのラファージュホルシムと資本提携し、同社との人材・技術交流を通じて優れた経営手法や生産システムを導入。現在はセメント焼成工程における熱エネルギーの削減や化石由来の熱エネルギー源の使用量削減、排熱の再利用などを通じて持続可能な資源循環型社会への取り組み、環境配慮型製品の開発や環境活動に力を入れ、引き続き安心・安全な社会づくりに貢献し続けている。

本社所在地:〒814-0001 福岡市早良区百道浜2-4-27 AIビル11階

URL:http://www.aso-cement.jp/

麻生セメント株式会社様(以下、麻生セメント様)では、設備の老朽化と作業員の高齢化が相まって"熟練者不足"が顕著になり、設備保全業務の遂行に課題を抱えていました。

そこで、IoTやドローンなどの先進技術を活用した次世代の設備保全を見据えながら、 "客観的なデータ"に基づく保全業務の実現を目指し、設備保全システムの構築を推進。業務効率化とコスト適正化に向け、保全業務に関するあらゆる情報の一元管理に取り組んでいます。システム導入以後の画面やパラメータの変更などの改修や運用を自社内で対応したいと考える麻生セメント様は、その核としてエクサの設備保全ソリューション EXA Base Kitと、Maximo for Oil and Gasを導入し、設備保全業務の改革を進めています。

課題

- "熟練者不足"に対応するための設備保全業務の一元的な管理と効率化、コスト最適化

効果

- データに基づくメンテナンスを実現するシステム基盤の構築

- タブレット端末を活用したスマートなメンテナンス作業を実現するシステム基盤の構築

- 部門をまたいだ保全関連ドキュメントの共有基盤を構築

- 自社の業務担当者によるシステム自主運用・自主改修の体制を確立

ソリューション

- 設備保全ソリューション EXA Base Kit(※)

- Maximo for Oil and Gas (製造業向けテンプレート付き統合設備管理システム)

事例の詳細はこちらからダウンロードできます

資料では、お客様にインタビューした以下のような内容を掲載しています。

- これまでの設備管理の手法が限界になった理由

- データに基づくメンテナンスへの移行を決断した理由

- Maximoを選んだ理由

- 導入の手順

- 導入後の効果

- 設備メンテナンス業務における将来の展望

- ※

-

本事例の記事内容は掲載当時のものとなっております。

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします