船舶用電子機器を手掛ける古野電気株式会社は、主力工場である三木工場において、センサー部品生産ラインの突発故障による設備装置の停止が生産計画に大きな影響を与えていました。そこで、保全管理ソリューションを軸としたIoT・Smartファクトリーソリューションを導入。設備の予防保全にとどまらず、設備状態のリアルタイム監視と稼働集計のダッシュボード表示により、製造のオペレーションにかかわる業務基盤を整えました。

1948 年に世界で初めて魚群探知機の実用化に成功して以来、さまざまな船舶用電子機器を生み出し、顧客の要望に応えてきました。さらにそこで培った技術を医療や情報通信分野へ展開し、事業領域の拡大を図っています。強みとするセンシング、情報処理、情報通信の3つの技術に、事業活動で培った知識・経験・スキル・ノウハウを統合することで、「安全安心・快適、人と環境に優しい社会・航海の実現」に貢献します。

課題と効果

-

故障の事象の早期把握

設備の突発故障が生産計画に影響を与え、ダウンタイムが操業時間の1割を占めることもあった。 -

稼働率の向上

工場内の設備や装置をフルに稼働させることができず、稼働率の向上が求められていた。 -

事後保全中心の体制

熟練工の勘と経験に頼る後追いの対処が中心で、予防保全への変革が急務であった。 -

保全ノウハウの属人化

予防保全の考え方が徹底されておらず、熟練工の経験に頼る体制のため技能伝承が困難だった。

-

リアルタイムでの状況可視化

設備や装置の稼働状況をリアルタイムで可視化し、製造効率の最適化を実現。 -

突発故障の未然防止

異常の予兆を検知した設備や装置に素早くアクセスすることで、突発故障を未然に防止。 -

保全コストの大幅削減

突発故障への対応により過大にかかっていたコストを、3年間で約56%削減。 -

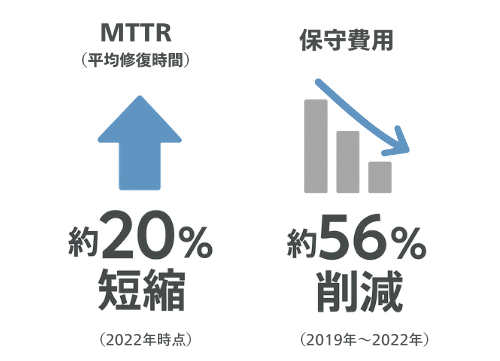

MTTR(平均修復時間)の短縮

対象設備のMTTRを、2019年から2022年にかけて約20%短縮。

本インタビューの全文やシステム概要図など、詳しい内容をご確認いただけます。

古野電気の事例資料ダウンロードはこちら

センサー部品ラインのダウンタイムが

生産管理全体に影響

古野電気の主力工場である三木工場では、最重要製品であるセンサー部品生産ラインの突発故障が大きな課題でした。ダウンタイムは時に操業時間の1割近くを占め、生産計画全体に深刻な影響を及ぼしていました。

「センサー部品の生産計画が崩れてしまうと、他の製品の生産・供給にも支障をきたしてしまいます。」

問題の根本原因は、予防保全(Preventive Maintenance:PM)の考え方が徹底されていなかった点にあります。

そのため、問題発生後に熟練工の経験に頼って修理する後追い対応が常態化し、ダウンタイムの長時間化や保全費用の高止まり、過剰在庫といったコスト増を招いていました。

決め手は、未来を見据えた提案力と

業務を熟知したパートナーの存在

この状況を打開するため、同社はIoTデータを活用した統合管理システムの構築を決めました。複数社の提案の中から、保全管理のノウハウや工場の業務アプリケーション構築の実績を有するエクサがパートナーとして選ばれました。その決め手を2つのポイントで紹介します。

エクサの提案は、単に目の前の課題を解決するだけでなく、その先のスマートファクトリー化までを見据えた、拡張性の高い内容でした。「予防保全をきっかけとしながらも、それだけにとどまらず、将来的には設備のリアルタイム監視による稼働率の向上や、生産した製品のロットトレースを取得した品質保全まで見据えた提案内容は、私たちの期待を上回るものでした。」

漠然としていた"やりたいこと"を、エクサが具体的な目標として示し、共にシステム化構想を練り上げるパートナーとしての姿勢も高く評価されました。「もともと私たちの頭の中で『こんなことをやりたい』とくすぶっていたものを、エクサは明確な目標として示してくれました。」

「設備を止めない」を実現し、

MTTRとコストを大幅削減

システム導入により、最大の目的であった予防保全は大きく前進しました。

「設備や装置の稼働状況がリアルタイムに近い形で見えるデータのデジタル化により、異常の予兆を検知した設備や装置に素早くアクセスして突発故障を防ぐことが可能となり、『設備を止めない』を実現することができました。」

定量的な効果も明確に表れています。

- システム本格稼働後MTTR(平均修復時間)はさらに約20%短縮(2022年時点)。

- 保守費用は、3年間で約56%の大幅な削減(2019年〜2022年)。

今後の取り組み

今後はシステムの活用をさらに広げ、特に技術伝承への貢献に期待が寄せられています。

「メンテナンスの履歴はすべてデータベースに蓄積されているため、どんな故障が起こった際にどのような対処を行ったのか、簡単かつ素早く振り返ることができます。また、その現場での熟練作業者の動きもカメラ映像として同様にデータベースに蓄積されており、自分がどのように振る舞えばよいのかお手本とすることができます。こうしたナレッジを最大限に生かしながら、効率的な技術伝承を図っていきます。」

工場全体のスマートファクトリー化構想とも連携し、設備保全のさらなる高度化・自動化を推進していく構えです。

本ページではご紹介しきれなかった、古野電気の導入事例の詳細をまとめた資料を無料でダウンロードいただけます。

- ※

-

本事例の記事内容は掲載当時のものとなっております。

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします