製造業を取り巻く環境は、少子高齢化による労働力不足、外注コストの上昇、外注そのもののリソース不足など、かつてない危機に直面しています。特に設備保全の分野では、熟練技術者の退職により培われてきた知識やノウハウの継承が困難になり、従来の保全手法では限界が見えています。

一方で、IoTやAI技術の活用により、設備保全の手法は大きく進化しつつあります。事後保全から予防保全、さらには予知保全へと段階的に進化することで、設備の安定稼働と効率的な保全業務の両立が可能となってきました。

本記事では、各保全段階の特徴や、必要なツール、段階的移行を成功させるための実践的な方法を説明します。

設備保全が直面する深刻な課題

設備保全を取り巻く環境は、従来の手法では対応困難な課題が複合的に発生しています。

熟練者不足と属人化による保全業務の困難化

継続的な生産が求められる製造現場において、設備故障は生産ライン停止による莫大な損害を意味します。特に生産計画に対して、安定的な供給を求められる製造業では、設備の状態を最適に保って安定稼働させることが不可欠です。

これまで各設備の担当者が業務の中で経験を重ねながら設備管理の質と効率化を図ってきました。しかし、ベテラン社員の退職や少子化による人材確保の課題により、従来のやり方を維持することが難しくなってきています。外国人の中途採用を進める企業も増えていますが、言語の壁を越えた効率的な技術継承は、多くの企業にとって急務の課題です。

情報分散とデータ管理の非効率性

多くの組織では、紙の文書やExcelファイルなど、部署によってメンテナンス情報の管理方法が異なっていたり、管理しているデータが属人化・組織別にサイロ化しており、組織内で効率的に情報共有するのが難しいという問題が生じています。

このようにデータが分断された状態は、設備保全管理に関わる知見を部門全体で共有する上での障壁となっており、適切な保全計画に基づく信頼性向上を妨げる要因となっています。

外注コスト上昇と客観的データの必要性

働き手不足の問題は、保全作業を委託している協力会社も同様で、その影響から外注単価の上昇が続いています。今後、外注コストを維持・抑制していくためには、選択と集中によりメンテナンスの範囲や量を適正化していかなければなりません。

それを的確に行うには、客観的なデータに基づいて設備の状態を判断する必要があります。適切な保全履歴の管理が不可欠ですが、多くの組織では作業ノウハウの属人化が進み、会社が保有している設備の機歴(機器の履歴)や状態を正確に判断して計画的な保全を行うのが難しくなっています。

設備保全の基本的な3つの手法とその特徴

これらの課題を解決するためには、まず設備保全手法の基本を理解することが重要です。

事後保全から予知保全まで各手法の概要

設備保全は、対応のタイミングや手法によって大きく3つの手法に分類できます。それぞれの手法には固有の特徴とメリット・デメリットがあり、設備の重要度や組織の状況に応じて使い分けることが重要です。

事後保全(BM:Breakdown Maintenance)

事後保全は、設備が故障した後に修理や交換を行う方法です。この手法には、通常事後保全と緊急保全の2つのアプローチがあります。

通常事後保全は、重要度の低い設備や部品に対して戦略的に「故障するまで使い切る」という判断に基づいて実施されます。

一方、緊急保全は想定していない設備の故障を前提にしており、大型の製造機械が急に止まってしまった場合など、故障が発生すると生産が止まってしまう重要な設備に対する緊急対応として実施されます。

事後保全の最大のメリットは、メンテナンス頻度とコストを最小限に抑制できることです。定期的なメンテナンス作業が不要なため、直接的な保全費用を大幅に削減できます。

しかし、事後保全は予測できない故障に備えて常に部品や修理チームを用意しておく必要があり、緊急の対応はどうしてもコストがかかります。修理の費用だけでなく、設備が止まっている間の損失も考えなければなりません。

また、修理が遅れた場合の生産スケジュールへの影響も大きな課題となります。

予防保全(PM:Preventive Maintenance)

予防保全は、故障が起きる前に計画的にメンテナンスを行う方法です。これには、定期的に時間に基づいてメンテナンスを行う時間ベース保全と、設備の状態を監視して必要な時にだけメンテナンスを行う状態ベース保全の2つがあります。

時間ベース保全(TBM)は、一定時間が経過した時点で定期的にメンテナンスを実施する手法です。計画的に進められるため、予期せぬトラブルを防止でき、生産計画への影響を最小限に抑えることができます。また、スケジュールが明確なため、従業員のワークライフバランス向上にも寄与します。しかし、実際の設備状態に関係なく定期交換を行うため、まだ使用可能な部品の交換による無駄な作業が発生する場合があります。

状態ベース保全(CBM)は、センサーによるリアルタイム監視を通じて振動や温度データを収集し、異常を発見した時点でメンテナンスを実施する手法です。必要な時にのみ対応するため無駄な作業を削減できますが、状態判定の適正設定が困難で、異常を見逃すリスクがあるという課題もあります。

予知保全(PdM:Predictive Maintenance)

予知保全は、設備のデータをもとに故障を予測し、最適なタイミングでのメンテナンスを可能にする手法です。

センサー等から収集したデータを分析して、機械の故障タイミングをAIやデータ分析で予測します。

この手法では、IoTデータのAI解析を組み合わせ、トラブル発生前の最適なタイミングでメンテナンスを実施します。機械学習により過去のデータパターンから故障の予兆を検出し、設備の余寿命を予測することで、従来の手法では実現できない高精度な保全計画が可能となります。

メリットは、最適なタイミングでメンテナンスを行えることです。無駄な作業を減らせるだけでなく、機械のダウンタイムも最小限に抑えられます。

設備の状態に基づく精密な予測により、部品を使用可能な限度まで使い切ることができ、適時メンテナンスによるコスト削減と停止時間の最小化を同時に実現できます。

デメリットとしては、高度な分析技術の習得に加え、初期導入時の投資負担が発生する点が挙げられます。さらに、AIモデルの精度を維持・向上させるには、継続的なデータ収集と分析体制の構築が不可欠であり、組織全体でのデジタル化推進が求められます。

これら3つの手法は段階的な特徴を持ち、事後保全から予知保全に向かうほど、より計画的で効率的な保全が可能になります。導入コストや技術的な要求レベルも段階的に高くなりますが、適切な移行計画により無理のない導入が可能です。

多くの製造業では、すべての設備を一度に予知保全に移行するのではなく、設備の重要度やリスクレベルに応じて段階的に移行していくアプローチ(RCM:Reliability Centered Maintenanceの活用)が効果的です。生産や環境に与える重要度を設定し、その重要度の低い設備は事後保全のまま、重要度とその影響から管理レベルを設定し、優先的に予防保全、そして予知保全へと移行していくことで、投資対効果を最大化できます。そして予知保全の実施においても、それを下支えする事後保全・予防保全との組み合わせが重要になります。

次に、デジタル化による設備保全の効果について詳しく見ていきましょう。

さらに詳しい予知保全については、こちらの記事『予防保全とは?予知保全・事後保全との違いやメリット、IoT活用の動き』で詳しく解説しています。

デジタル化による設備保全の投資対効果

設備管理をデジタル化し、事後保全から予防保全、そして予知保全へと移行することは、多岐にわたる経営効果をもたらします。

コスト削減効果

保全費用の削減

事後保全から予防保全にシフトすることにより、故障によるダウンタイム(生産ロス)の削減や、緊急作業の発生が見通せないことによる計画外作業の削減が見込めます。また、計画の見直し・改善が実施できていない予防保全では、必要以上のメンテナンスを行ったり、故障を防止できない不安定なメンテナンスにより、余計なコストが生じている状況でした。組織的に見直し・改善ができる予防保全の実施や、設備コンディションを正しく把握した解析による予知保全により、部品の劣化状況を見通すことで安定した部品交換を実施でき、無駄な費用を削減できます。

緊急対応コストの削減

突発的な故障発生時には、緊急出動費、休日・夜間の割増人件費、緊急調達による部品費の高騰などが発生します。予知保全により故障を事前に予測することで、これらの緊急対応に伴う追加コストを削減できます。

従来の事後保全では、設備や装置に問題が起こってから熟練技術者の勘と経験を頼りに原因調査・特定・修理を行うため、ダウンタイムが長時間化してしまいます。結果的に設備保全費用が高止まりし、突発故障による長時間停止に備えて過剰な在庫を保持しなければならないなど、無駄なコストが発生する要因となります。

予知保全では、設備の状態をリアルタイムで監視し、異常の予兆を検知することで、故障発生前に計画的な対応が可能となります。これにより突発故障の頻度を大幅に削減し、緊急対応にかかっていた過大なコストの削減を実現できます。

人件費・資源の無駄削減

業務の機械化や自動化、データを効率的に利活用することにより、計画外作業を抑制し、また費用やスケジュールを見える化することで人件費の削減や保全部品の無駄な在庫をなくすことが可能です。過剰なメンテナンス・計画外の作業では、作業費や資材費を浪費するためデータの活用や定形作業の自動化、マニュアル化を進めることが費用の改善に大きく寄与します。何より、不具合の発生を防止できないことによる生産ロスが、社会・顧客双方の大きな信頼低下につながります。

ダウンタイム削減と設備寿命延長

デジタル化により、設備の稼働状況をリアルタイムで把握し、予知保全により検知した予兆を、計画的なメンテナンスに併せ実施することで、設備のダウンタイム(稼働停止時間)の頻度と持続時間を減少させ、工場全体の生産性を向上させます。

適切なタイミングでのメンテナンスは、部品の耐用年数を延長させ、設備全体の劣化速度を遅らせることで、設備のライフサイクルを延長します。これにより、頻繁な設備更新が不要になり、長期的な設備更新コストも削減されます。

業務品質向上と安全性確保

AIの導入は、データに基づく異常予測や故障箇所特定、原因究明、対応策の支援により、業務品質の安定化と向上に貢献します。これにより、現場の「思い込み」に頼らない、質の高い保安業務の遂行が可能となります。また、属人化してきた保全情報をAIのデータベースに共有することにより、今まで「聞けなかった」「わからなかった」を防止し、組織の知見を誰もが活用するのが当たり前な職場を作り出すことができるのです。

IoTや防爆モビリティの導入は、人が立ち入れない危険な場所(高所、ガス漏洩地域、暑熱環境下など)での点検作業を代替し、作業員の安全性を大幅に向上させます。

事後保全から予知保全への最適な移行ステップ

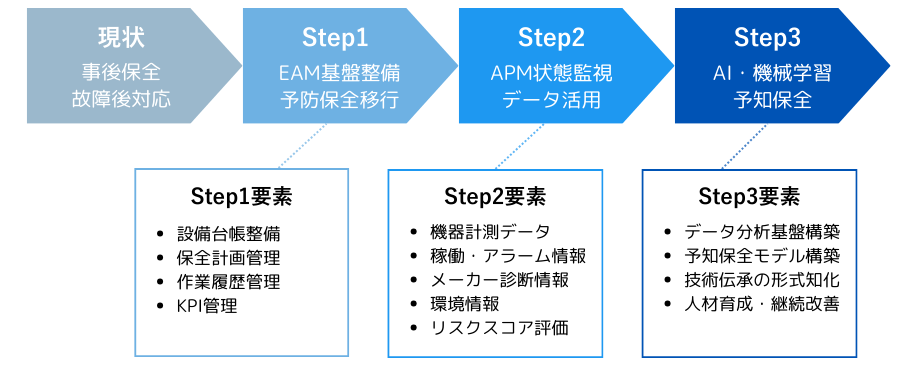

事後保全から予知保全への移行は、段階的なアプローチが推奨されます。まず自社の現状を正確に把握することが重要です。現在の保全手法がどの段階にあるのか、設備の重要度やリスクレベル、保全担当者のスキル、利用可能な予算などを総合的に評価する必要があります。移行は大きく3つのステップで考えることができます。

- Step1:

-

事後保全から予防保全への移行

EAM(Enterprise Asset Management:統合資産管理)による基盤整備を行い、突発的な故障対応から計画的な予防保全へ移行します。設備台帳の整備や保全計画管理、作業履歴管理などの基本的な情報管理基盤を構築し、設備情報の一元管理と計画的保全を実現します。

- Step2:

-

予防保全から状態監視保全への発展

APM(Asset Performance Management:設備資産パフォーマンス管理)による高度な状態監視を導入します。センサーによるリアルタイムデータ取得、稼働・アラーム情報の統合管理、リスクスコア評価などにより、設備の状態に基づく効率的な保全を実現します。

- Step3:

-

状態監視保全から予知保全への進化

AI・機械学習技術を活用した故障予測システムを構築します。これまでに蓄積されたデータを統合分析し、設備の余寿命予測と最適な保全タイミングの決定を行います。同時に、熟練技術者の知見を形式知化し、技術継承と継続的改善を図ります。

この段階的移行により、製造業が直面する熟練者不足と属人化、情報分散とデータ管理の非効率性、外注コスト上昇といった課題の改善に寄与します。重要なのは自社の現状を正確に把握し、実現可能な計画から始めることです。

熟練者不足や情報分散、属人化の課題をどう克服したのか?セメント・化学・石油・製薬など5社の具体的な取り組みを収録しています。「プロトタイプ→段階的導入」「現場主導の推進体制」など、実際の定着プロセスをご覧いただけます。

予知保全へ向けた段階的アプローチ

事後保全から予知保全への段階的移行は、現代の製造業にとって重要な検討課題となっています。デジタル化による投資対効果は大きく、予防保全にかかるコストの削減や設備寿命の延長など、多岐にわたる経営効果を実現できるでしょう。

重要なのは、一度に大きな変革を目指すのではなく、自社の現状分析から始めることです。設備の重要度評価、現在の保全レベルの把握、利用可能なリソースの確認を行い、重要度の高い設備から段階的に移行していくアプローチが効果的です。現実的な計画を立てることで、無理のない範囲で着実に保全レベルを向上させることができるでしょう。

エクサでは、この記事でご紹介したような課題を解決するソリューションをご提供し、多くの製造業様の計画的保全への移行をサポートしています。

「何から始めれば良いか分からない」「自社に合った方法を知りたい」といったお悩みをお持ちでしたら、ぜひお気軽にご相談ください。貴社の状況に合わせた最適なステップをご提案します。

お問い合わせはこちら

オンライン相談会のご予約はこちら

関連する記事

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします