3.EAMの基本的機能

これまで資産管理を現場個別の取組みに任せていた企業が、工場全体、企業全体の取組みに移行し、全体としての効果発揮を狙いとするとき、資産管理の全体戦略、実施計画を策定し、システムや情報の一元化、設備状態や保全活動のモニタリングを行いつつ、小刻みな活動に応じた効果の検証が必要になります。

前回(第5回)でふれたメンテナンス結果指標は、全体戦略で策定し、メンテナンスプロセス/成果指標は実施計画で策定します。そこでメンテナンスプロセスが計画通り実施され、適正に実施されているか、効果が発揮されているかモニタリングする仕組みが必要になります。

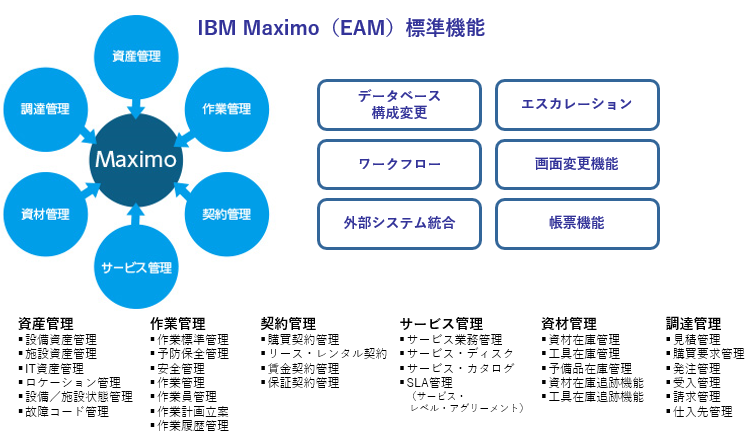

様々な資産管理手法を取り入れたEAM

近年、主要なEAMの範囲は非常に広く、資産管理をはじめ、作業管理、調達管理、資材管理、外部会社との契約管理、協力会社とのサービス管理などのモジュールが組み込まれ、総資産管理機能となっています(図3)。また、モバイル端末からのアクセス、ワークフロー、ERP、GIS、アナリティクス・ツールなど外部システムとの連携など最新テクノロジーを採用しています。

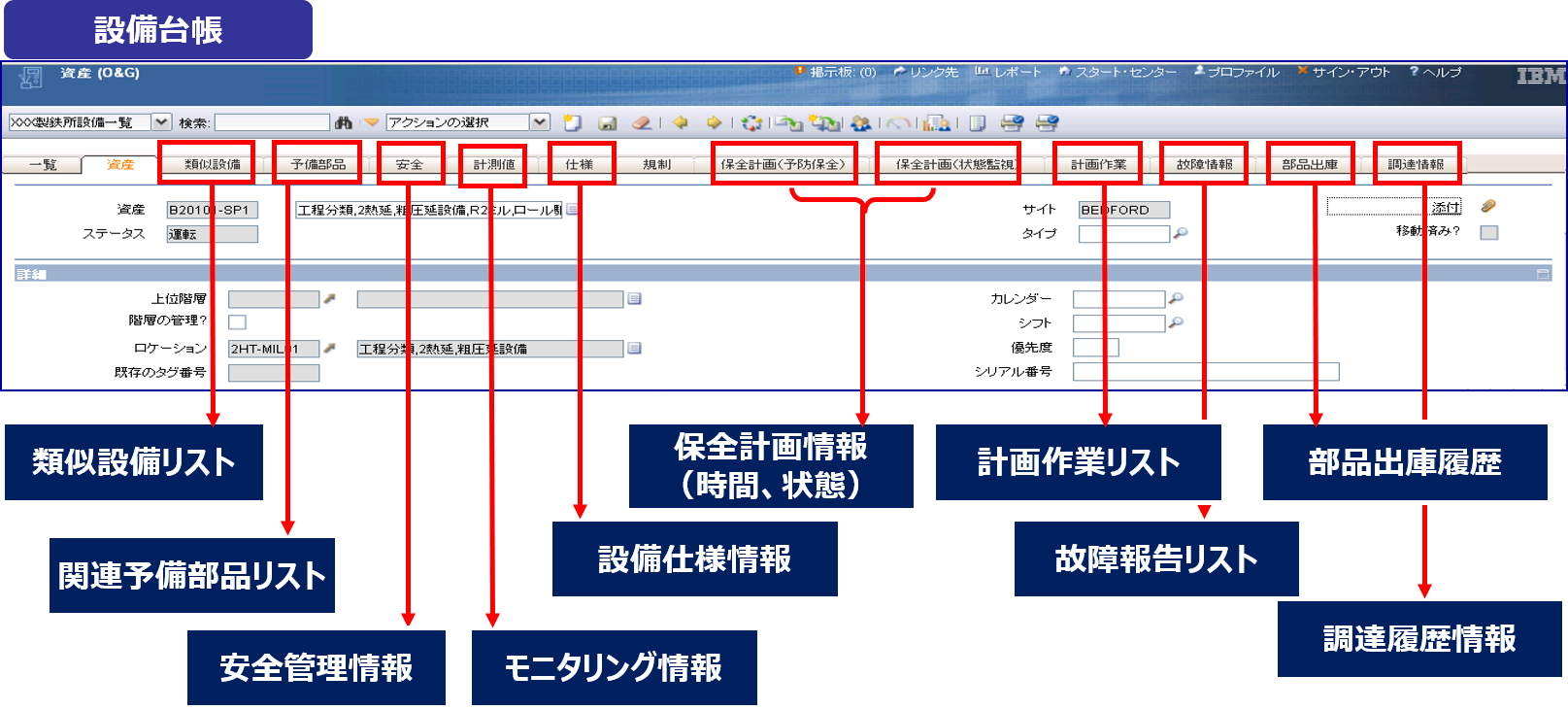

IBM Maximoの例では、管理対象である設備、施設、ITなどの資産を資産台帳に登録し、設備に関連する部品情報、安全管理情報、モニタリングしている計測値、計画情報、故障履歴、部品出庫履歴、調達履歴、担当者、管理者、設備移動履歴、設備変更履歴など様々な情報を集中表示することが可能としています(図4)。

図3 EAMが搭載する機能例(IBM Maximoの主要機能) (出所:IBM)

図4 資産台帳の資産をキーとした様々な情報へのアクセス(IBM Maximoの例) (出所:IBM)

また、作業管理では、作業のオーダーから完了、作業時間の記録に至、計画的および計画外の保全作業を支援する機能を備えており、ジョブスケジューラでは、利用可能なリソースをタスクに割り当て、優先順位を設定し、会社全体の活動を開始できるようになっています(図5)。

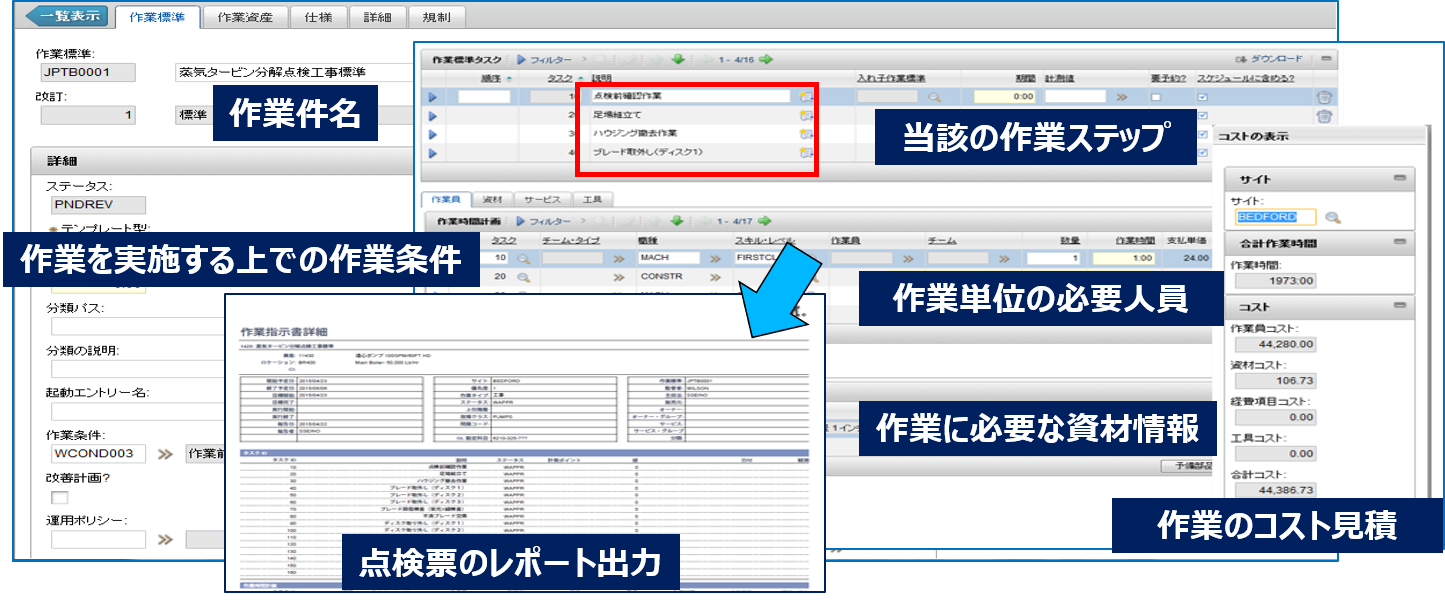

定期点検時に実施される標準的な作業に関して「作業手順」「必要人員」「必要資材」「必要外注作業」及び「工具」の情報を標準化し、標準作業は作業に必要な標準情報を管理します。標準化の効果により、作業をテンプレート化した標準作業台帳を用意し、定期点検作業の作業指示書を容易に作成できます<11>。

作業の標準化により、人によるバラツキやミスの発見と低減に効果を発揮しますし、設備の標準的な点検周期やリードタイム、しきい値などを定義すれば、作業指示書の自動生成、点検タイミングの自動通知を実施できるようになっています。

図5 作業標準化に基づく保全作業の支援(IBM Maximoの例) (出所:IBM)

IBM Maximo、Maximo Base Kit紹介資料

IBM Maximoの概要からMaximo Base Kitのカバー範囲、Maximoを活用した設備管理・作業管理のPDCAイメージと実際の画面を用いて各主要機能の詳細を説明しています。

※「Maximo Base Kit」はIBM Maximoをベースとした短期導入・低価格ソリューションです

4.第4世代メンテナンスへの展開

第3世代の保全手法は、改良保全、オーバーホール、予防保全が中心でしたが、工場や企業全体の資産を統一して管理し、保全業務の標準化を推進することで、図1(第5回)に示すように相当な経営効果を上げています。さらに第4世代では、第4次生産革命のコア要素として、設備や工程の状態監視、各種データ分析から故障予測や寿命予測を行うことで、さらに大きな効果を上げることができます。

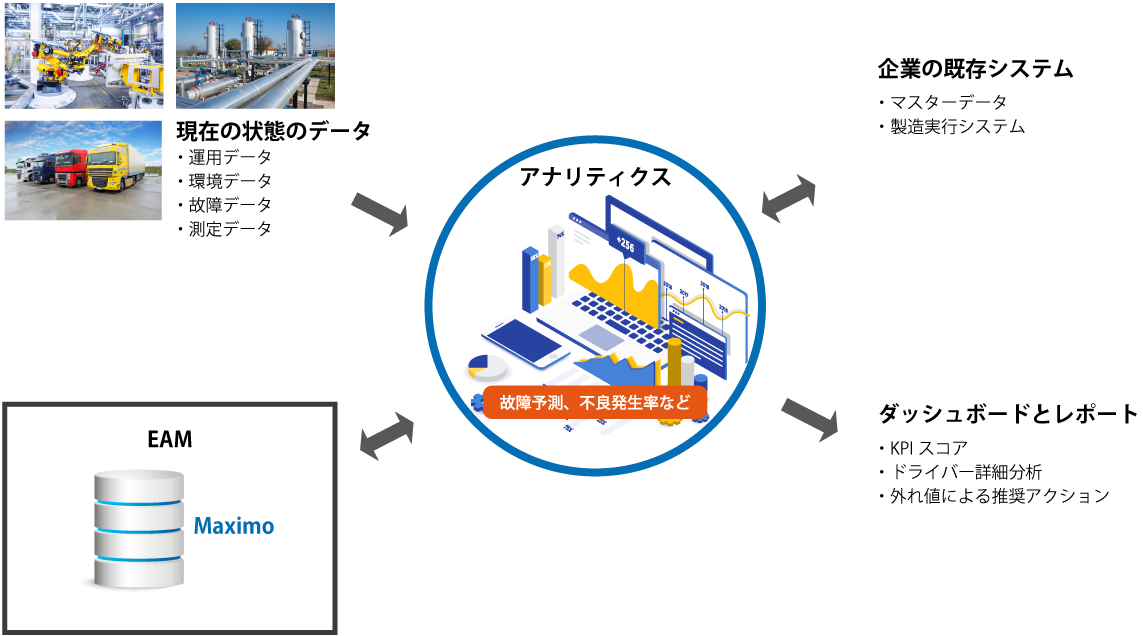

第4世代メンテナンスを構築するためには、マスタデータや製造実行システムなど企業の既存システムと連携し、EAMの保全関連情報、設備・機器の運用、環境、故障に関わるデータや測定データなど現在の状態データなど、分析目的に関係するデータをアナリティクスツールで分析し、この結果をダッシュボードで表示したりやレポート化して、監視や意思決定を行うことができます(図6)。

図6 予知保全のデータフロー概念図 <12>より作成

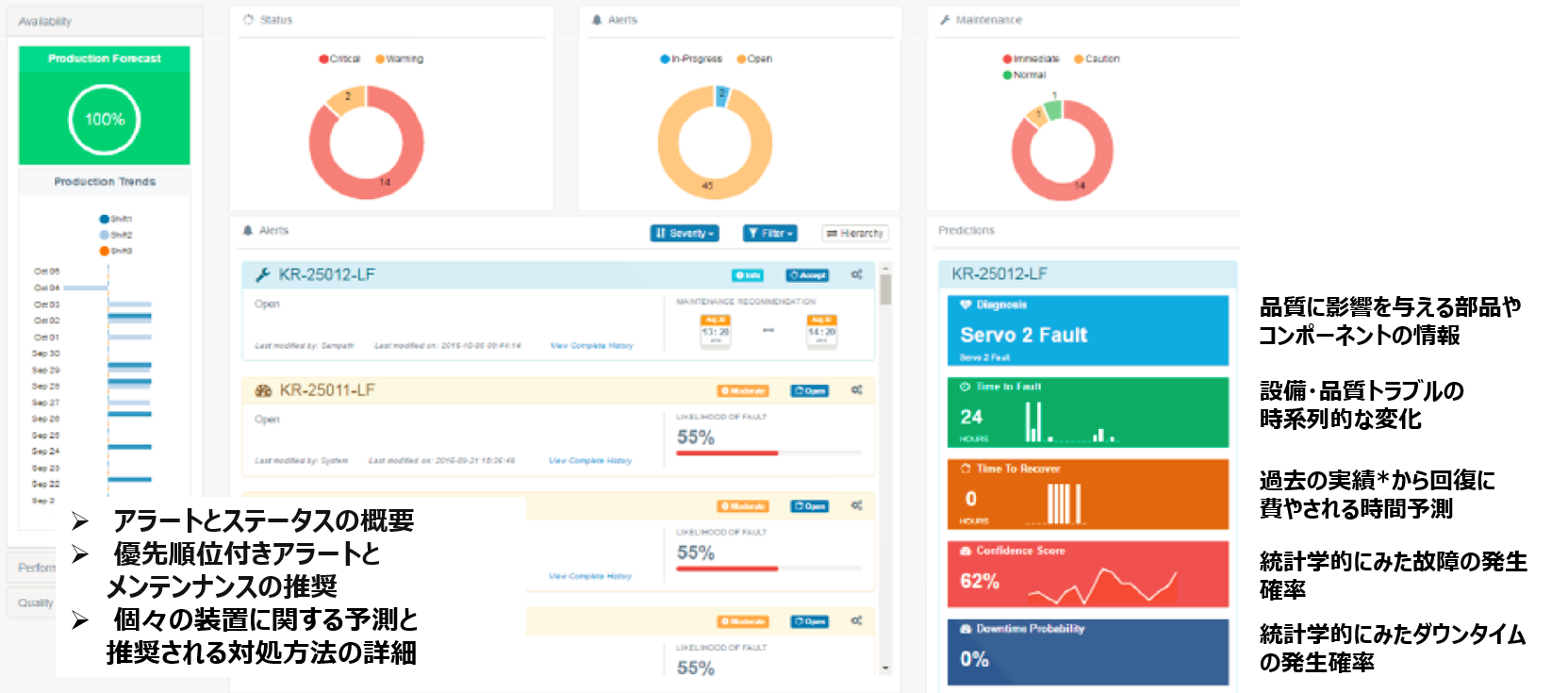

プラントの状態を即座に把握できるダッシュボード

図7 設備ごとに表示するメンテナンス必要性の優先順位のアラート (IBM PPA:Plant Performance Analyticsの例) <13>より作成

5.国際標準に準拠したメンテナンス・マネジメントシステムの構築と運用

保全戦略を策定し、これを実行する保全計画で意図した目標を達成するためには、台帳や保全の記録をつけるだけではなく、「誰が」「どのようなプロセスで」「何の考え方に準拠して」「どのようなスキルを有する人材が」保全計画を実行し、結果を検証して計画を改訂していくかといった保全改善の継続性の観点が重要になります。このためには、組織の役割、責任と権限、活用するリソース、プロセス、パフォーマンス評価と改善方法など、メンテナンス・マネジメント体系の設定が必要になります。

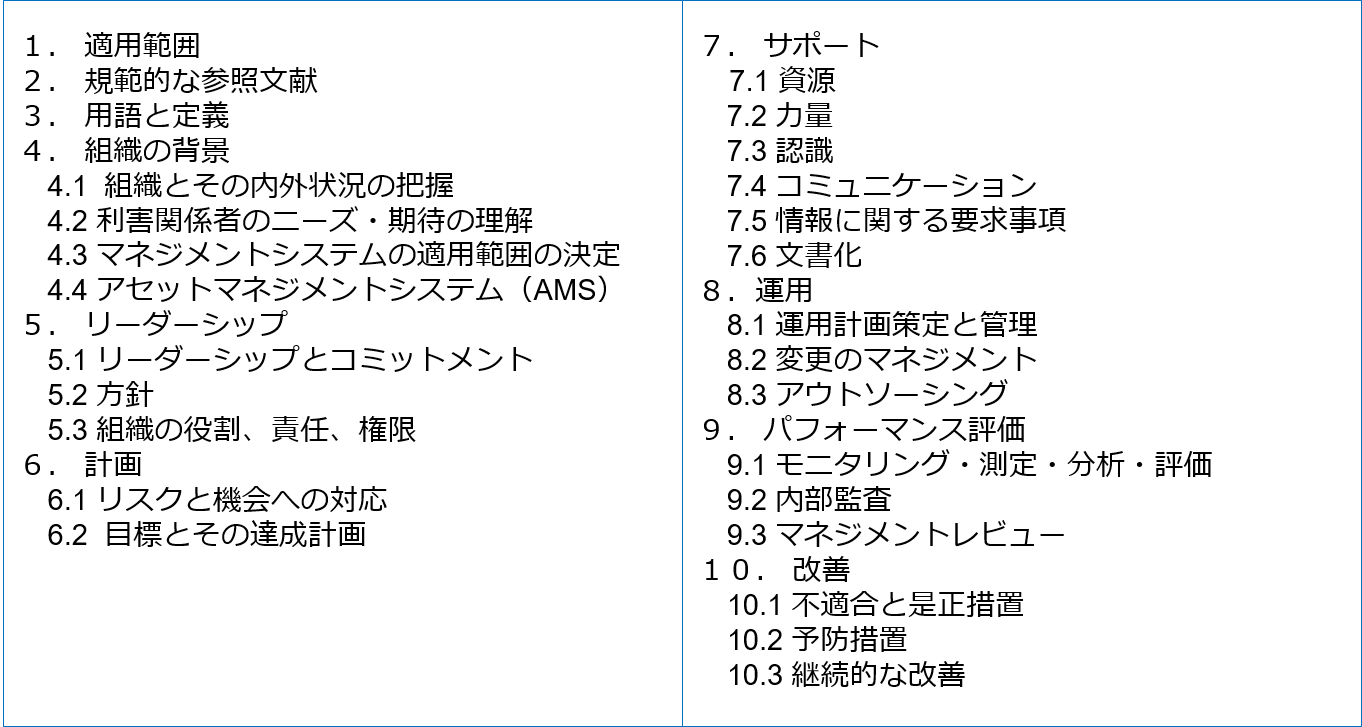

2014 年に、国際標準化機構 (ISO) が発行した ISO 55000 シリーズは、資産管理の共通フレームワークであり、これをベースに自社のメンテナンス・マネジメント体系を策定することができます。ISO 55000<14>は概要、原則、用語、ISO 55001は要求事項、ISO55002は、要求事項適用のためのガイドラインになります。

ISO 55000シリーズは、資産管理システムの目的、要件、および実装ガイダンスの3つの標準であり、これを採用する組織は、資産の効率的な管理を通じて持続可能なビジネス目標を達成できることを目的としています。また組織はリスク、コスト、資産のパフォーマンスのバランスを取ることにより、資産から最大の価値を引き出すことができるとしています。

このため、ISO55001(図8)は、

図8 ISO 55001(マネジメントシステム要求事項)の目次構成<15>

6.まとめ

IoT時代到来 予知保全への挑戦

参考文献

<11>IBM Japan, IoTで実現可能となった工場のゼロダウンタイム、その前提には何が必要か?, MONOist ,2017.02.27,URL= https://monoist.atmarkit.co.jp/mn/articles/1702/27/news007.html

<12> IBM, IBM Predictive Maintenance and Quality (Version 2.0)-IBM Redbooks Solution Guide,Redbooks, November 4, 2014URL= http://www.redbooks.ibm.com/abstracts/tips1130.html#contents

<13> IBM Japan, IoTデータを活用した設備保全業務の高度化,IBM Watson Summit2017, 2017. 4.28日 URL= https://www.ibm.com/downloads/cas/5N3AKYML

<14> SIS, SS-ISO 55000:2014, Asset management ? Overview, principles and terminology

<15> SIS, SS-ISO 55001:2014 Asset management ? Management systems ? Requirements

執筆者紹介

連載コラム AI・IoTによる未来の保全

わが国は、社会インフラ、多くの産業の成熟化、高齢化、少子化に伴う人口構成の変化から、先進国でも未経験の未来を迎えようとしています。戦後から50年以上建設を続けて来た社会インフラはもとより、製造業では高度成長期に花形産業だった大規模プラント、工場が建設時期の順に老朽化を迎えており、事故の発生件数が増加しつつあり、いずれ活用できなくなる時期が目前に迫っています。労働力人口の急激な減少加えて、ベテラン社員の退職によるノウハウの喪失が顕著になっており、災害後の早期の復旧ができないどころか、施設や設備を維持することも難しくなることが容易に予想できます。

従来、資産管理(アセットマネジメント)は、資産を維持するコストで見る傾向にありましたが、本来はISOで定義されているように設備稼働維持のPDCAの運用で見るべきであり、近年、国家や産業の成長が見込めない中で、既存の資産(アセット)を如何に効率的に維持しながら利用できるかといった観点が見直され、必要不可欠な経営手法と注目されています。

本コラムでは、近年、盛んに導入されているデジタル化や欧米で盛んに取り組まれている第四次産業革命のコアとなっている設備保全手法も含め、次世代の保全のあり方について議論します。

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします