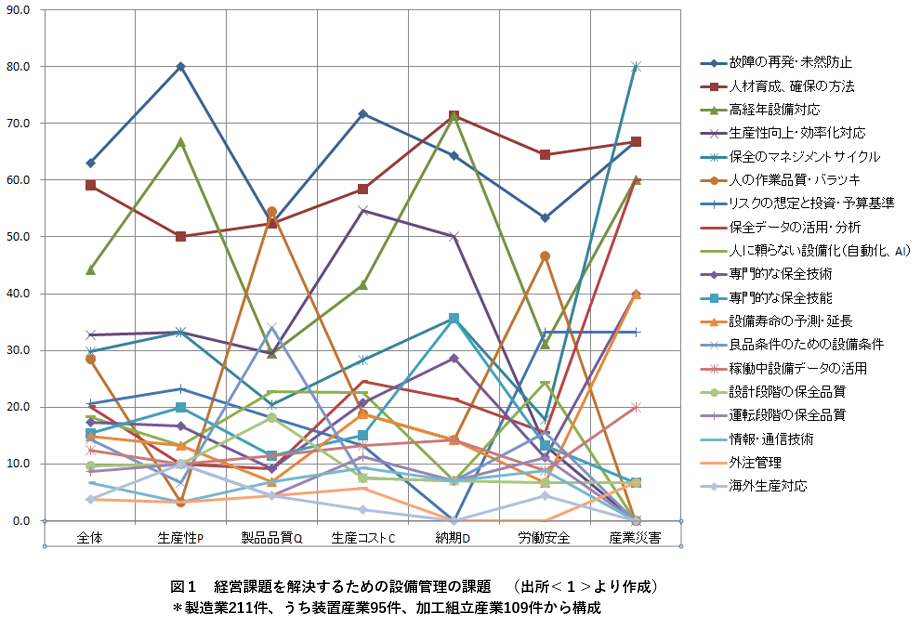

(1)経営課題を解決するための設備管理の課題

日本プラントメンテナンス協会が実施しているメンテナンス実態調査によりますと、経営からの要求課題は、①生産コスト(C)25.5%、②労働安全(S)21.6%、③製品品質(Q)12.2%、④生産量(P)14.4%、⑤防災・産業災害(S)7.2%、⑥生産納期(D)6.7%、環境・エネルギー(E)1.0%です。製造現場では、生産コスト、労働安全の2つの優先順位が高いと言えます。

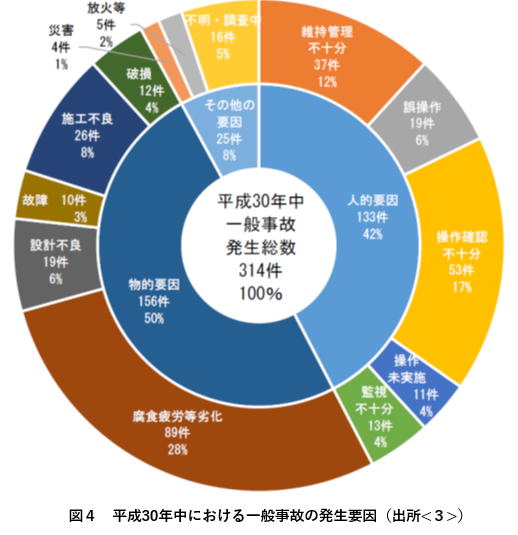

この経営課題を解決するための設備管理の課題を図1に示します。図1は、全体と経営課題別に重視する設備管理の課題を聞いていますが、全体では、大きい順に①故障の再発・未然防止63%、②人材育成、確保の方法59.1%、③高経年設備対応44.2%、④生産性向上・効率化対応32.7%、⑤保全のマネジメントサイクル29.8%となっています。

設備管理の課題は、実施するべき施策と言い換えることができますが、これらは次世代の設備保全・保守の仕組みの構成要素となるもので、本コラムでも順に取り上げます。

IoT時代到来 予知保全への挑戦

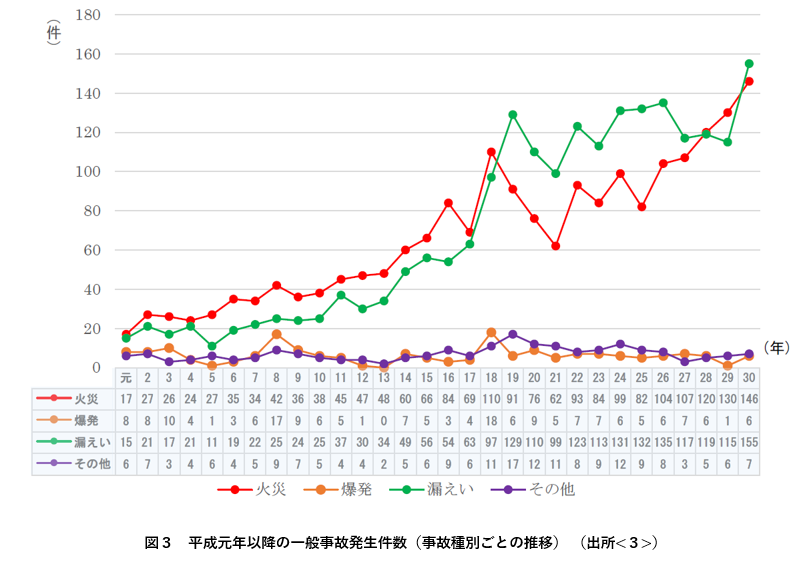

(2)設備の老朽化による事故の多発

日本機械工業連合会の調査<2>によりますと、金属工業では20年~30年経過した生産設備が半数を占めていますが、産業の歴史が長い装置産業では、さらに設備老朽化が進んでいます。石油プラントは、2020年では経過年数が45年~50年半数を占めており(図2)、2025年には、設備の半数以上が稼働年数50年以上で構成される状況になっています。設備の老朽化が進むと、腐食、疲労劣化などによる故障や漏えいが頻発し、事故が多発する傾向にあります。

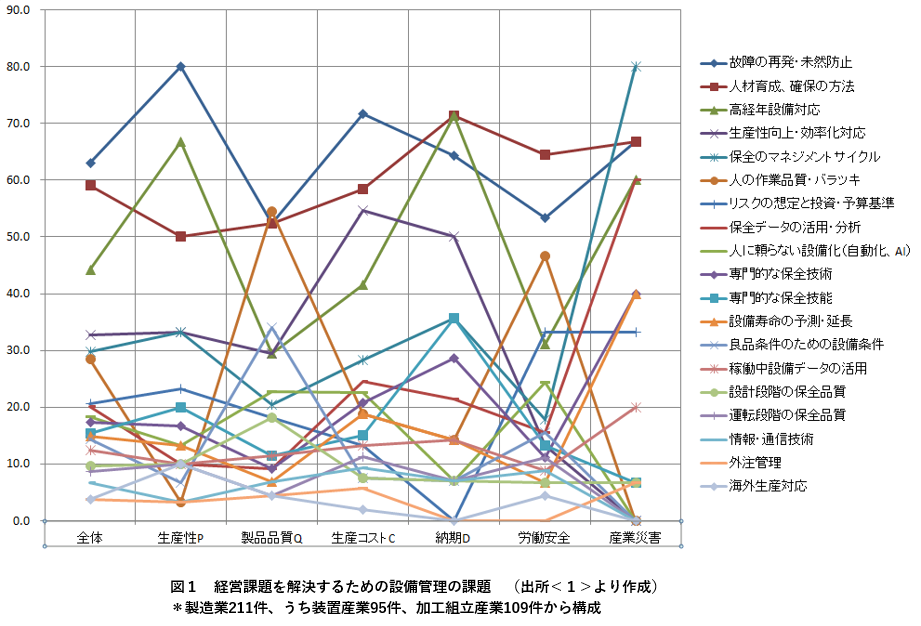

消防庁が毎年実施している事故調査<3>では、平成元年以降、火災、漏えいによる事故が増加の一途を辿っており(図3)、この原因の一つに設備の老朽化があると考えられます。

今後、設備更新が加速しない限り、事故数はさらに増加し続ける可能性が高いと言えます。

事故件数は増加傾向にありますが、損害額や死傷者数は、事故の規模の違いから増減してグラフは上下しています。

近年、大規模プラントでは、HSE(衛生・労働安全・環境)を優先し、従業員や地域住民の安全、健康への配慮、環境負荷の低減を重視する傾向にあり、事故件数や死傷者数の低減は重要な課題になっています。

参考文献

<1>日本プラントメンテナンス協会、2018年度メンテナンス実態調査報告書、2019年4月

<2>経済産業省,2019年版ものづくり白書, 令和元年6月11日

<3>消防庁特殊災害室、石油コンビナート等特別防災区域の特定事業所における事故概要、平成30年

<4>ハインリッヒの法則はヒヤリハット、軽微な事故、重大な事故が一定の比率で発生するといった労働災害の経験測で、1929年 "Relation of Accident Statistics to Industrial Accident Prevention." H.W. Heinrich .PROCEEDINGS OF THE Casualty Actuarial Society 1929-1930 ,VoIume XVI Number 33--November 19, 1929, Number 34--May 9, 1930, 1930 Year Book[1] , p.170 - 174が発表されたが、その後、様々な議論が続けられている。

<5>経済産業省産業保安グループ、産業保安・製品安全のスマート化の進捗状況及び更なる保安の高度化に向けた取組、産業構造審議会保安・消費生活用製品安全分科会(第2回)資料3、平成31年3月19日

IoT時代到来 予知保全への挑戦

昨今「予知保全」に注目が集まっている理由、実現に向けた検討ポイント等をご紹介しています。

執筆者紹介

連載コラム AI・IoTによる未来の保全

わが国は、社会インフラ、多くの産業の成熟化、高齢化、少子化に伴う人口構成の変化から、先進国でも未経験の未来を迎えようとしています。戦後から50年以上建設を続けて来た社会インフラはもとより、製造業では高度成長期に花形産業だった大規模プラント、工場が建設時期の順に老朽化を迎えており、事故の発生件数が増加しつつあり、いずれ活用できなくなる時期が目前に迫っています。労働力人口の急激な減少加えて、ベテラン社員の退職によるノウハウの喪失が顕著になっており、災害後の早期の復旧ができないどころか、施設や設備を維持することも難しくなることが容易に予想できます。

従来、資産管理(アセットマネジメント)は、資産を維持するコストで見る傾向にありましたが、本来はISOで定義されているように設備稼働維持のPDCAの運用で見るべきであり、近年、国家や産業の成長が見込めない中で、既存の資産(アセット)を如何に効率的に維持しながら利用できるかといった観点が見直され、必要不可欠な経営手法と注目されています。

本コラムでは、近年、盛んに導入されているデジタル化や欧米で盛んに取り組まれている第四次産業革命のコアとなっている設備保全手法も含め、次世代の保全のあり方について議論します。

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします