グローバル市場の開拓に不可欠なセールスコンフィグレーター

精度の高い見積のスピーディーな作成を可能にする最新型CPQ TactonCPQ

TactonCPQは、画期的なアーキテクチャでロジックツリーを必要とせず、従来型CPQと一線を画した最新型CPQ/コンフィグレーターです。

1. CRMのコアプロセスであるCPQプロセスの改革

産業機器、医療機器、建材・住宅設備、各種システムなど、バリエーションが多く複雑な製品・部品構成の製品を販売する業態の製造業においては、ベテラン営業マンの経験値に依存する傾向にあり、営業力の強化が容易ではありません。特に海外市場で販売代理店に製品販売を委託している場合は、提案・見積への対応力や収益規模が代理店の能力に依存するといった制約を受けます。

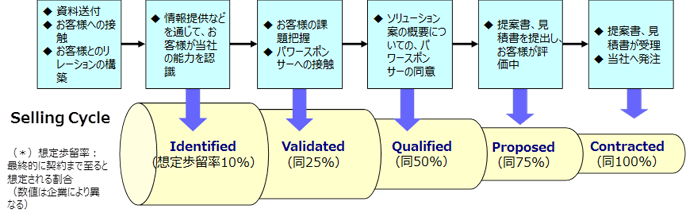

近年、海外展開する欧米メーカーでは、CRM強化施策のうち、提案・見積(CPQ:Configure Price Quote)プロセスに注力しており、CPQソリューションを整備して、海外市場戦略を実行している企業が増えています。1990年代に普及したSFAの考え方により、法人営業における案件は図1に示すように、セリングサイクルのフェーズごとに案件の状態を設定するパイプラインマネジメントで管理され、次のフェーズに移行するためのアクションを実施しています。

高額の製品やサービスを受注するお客様を獲得するためには、最初にお客様と接触して、リレーション構築から始め、お客様の信頼を確保する必要があり、お客様が課題を話していただける状況(Validate)を作ります。次にソリューションの検討をさせていただく(Qualified)、提案書、見積書を提出する段階(Proposed)に至ります。このフェーズに至るまで多くのアクションが必要になりますが、一連のプロセスのうち受注するために最も重要なQualified~Proposedのプロセスの実行が稚拙なため、成約率が低迷するケースが見られます。想定歩留率(図1)が高いQualified~Proposedフェーズに上げるために実施した膨大なアクションを無駄にする大変非効率なケースと言えます。

国内自社の営業部門がこのプロセスを実行する場合にも言えますが、特にグローバル市場で販売代理店に製品・サービスの販売を委託している場合は、委託元から顧客接点の状況が見えにくく、成約数の低迷、商談数が伸びない、利益率が低い、見積時間が長いといった結果だけが認識できるに留まります。

多くの販売代理店は複数メーカーの商材を委託販売していますが、代理店営業は、売りやすい、手がかからない、即効性がある商材の販売に流れがちです。従って、収益を伸ばす方法として、製品・サービスの競争力向上と同じように、営業が売りやすい環境を作り、かつ顧客接点の状況を把握できることが非常に重要になってきます。これが多数の企業が取り組むCPQソリューション導入、CPQプロセスの改革の背景と言えます。

図1 法人営業における案件管理プロセス

2. 現状のCPQプロセスの問題点

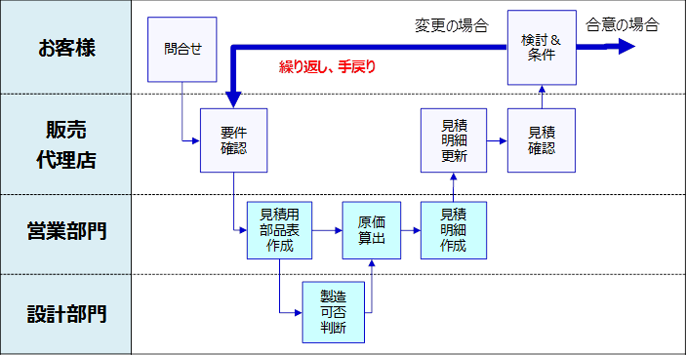

CPQソリューション導入前の企業の典型的な現状プロセスを図2に示します。国内で製造し、海外の販売代理店を通じて海外のお客様に製品販売しているケースです。

図2では、最初にお客様から販売代理店に製品の問合せがあり、販売代理店がお客様を訪問して要件を確認し、営業部門に伝えます。営業部門では、お客様要件をもとに見積用の部品表を作成し、同時に設計部門が調達、製造部門と納品期日、部品や工程の状況から製造可否判断を行います。営業部門は部品、製造コストなどから原価算出を行い、見積明細書、製品仕様書を作成し、販売代理店に回答します。販売代理店は販売手数料を追加して見積書を作成し、製品仕様書とともにお客様に提示します。

ところがCPQソリューション導入前の企業では、①見積回答に時間がかかり失注する、②見積精度が粗く利益が圧迫される。といった問題が頻発する傾向にあります。

図2 現状のCPQプロセス

(1)見積回答に時間がかかり失注する

(2)見積精度が粗く利益が圧迫される

お客様と見積書、製品仕様書を合意しても、結果的に利益が出ない、場合によっては赤字になるといった状況が慢性的に発生しており、打破できないケースが見受けられます。この原因はいくつか挙げられます。

一つは、営業マンの見積スキルが低いか、経験と勘による場当たり的な見積をしていて、十分な利益が見積もられない場合。二つ目は、仕様のトレードオフなどの構成検討や製造可否判断、コスト・納期・体制などプロジェクト計画が十分検討されていない場合で、プロジェクトが予定通り進捗せず、コストが予想外に拡大する場合があります。

前者は、製品が複雑で製品・部品構成データが組織的に整理されておらず、熟練の営業マンでも見積が難しいケースによく見られます。

後者は、お客様の意思決定のタイミングが早く、問合せから見積確定の期間が短いという条件に発生しがちですが、期間が十分あっても営業、技術/設計、製造など各部門の調整に時間がかかる場合でも、お客様と金額交渉の期間が十分取れないため、案件獲得に重点を置いた結果、最初から不要なディスカウントになったり、特注品ではお客様要望の仕様のまま見積った結果、コスト高になり、利益が圧迫されることになります。

3. CPQプロセスの問題の原因と対策

(1)要件確認が難しい原因と対策

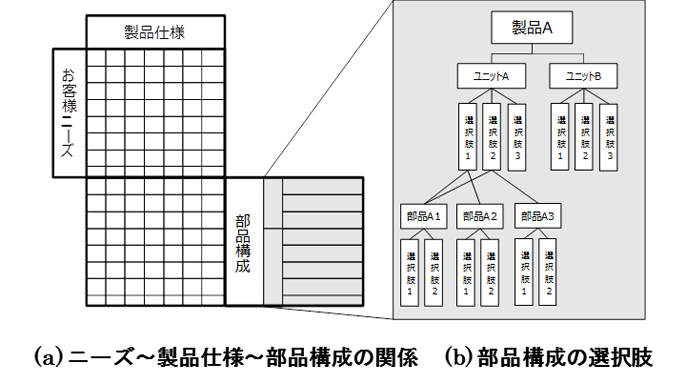

図3は、お客様の要件確認(図2)の際に扱う情報の構造を示しています。お客様ニーズと製品仕様はマトリックス関係にあり、さらに製品仕様は部品構成によって成立しますので、これらもマトリックス関係で表現できます(図3(a))。製品の部品構成は、階層でみると、ユニットの組み合わせ、さらにユニットは部品の組み合わせから構成されており、部品には様々な選択肢があります(図3(b))。

お客様の要件を確認する際、お客様はニーズを伝えてくれますが、販売代理店(図2)はお客様ニーズを満たす条件の製品仕様に翻訳する必要があります。しかしながら、製品仕様はユニットやユニットを構成する部品の組み合わせにより異なりますので、製品仕様に翻訳すると同時に、どのユニットの、部品構成で、その仕様が成立するか特定できることが必要になります。

図3 見積プロセスで営業が扱う情報

複雑な製品になるとユニットごとに部品の選択肢が異なり、複数のユニットの部品に排他条件がありますので、部品構成の選択肢を判断することは極めてハードルが高い作業になります。ユニットAの部品A1の場合、ユニットBの部品B1は可能だが、部品B2は選択できないといった細かな制約条件が入り組んだ場合、いかに製品知識が豊富な熟練営業マンであっても難しいでしょう。これが「要件確認の品質が低い」と言われる原因の一つです。またお客様ニーズが曖昧な場合、お客様ニーズを特定できず、誤った仕様を選択するケースもあります。この場合、見積、製品仕様書を作成しても、お客様から必要な要件が入っておらず、要らない要件が入っていると指摘されて、要件確認、見積のやり直しとなります。

要件確認の品質を向上させるためには、販売代理店が、お客様ニーズを聞いて、製品仕様~部品構成を選択できるよう、販売代理店営業担当をITツール利用などの方法で支援する必要があります。従来はカタログや部品構成データを販売代理店に提供していることが多いですが、紙やエクセルのようなデータでは、お客様と接する現場では、なかなかデータを使いこなせません。そこで、ITツールでは、製品仕様~部品選択肢の物理的な関係条件をすべて使えるようにします。さらにお客様ニーズ~製品仕様~部品選択のベストパターンを作成します。お客様ニーズ、一般的には顧客の声(VOC:Voice of Customer)に関するメニューは、お客様に接する販売代理店の経験を集約して作成します。また過去の見積、販売実績を分析して過去の失敗を修正し、今後、より良い製品仕様、部品選択ができるようにパターンを決めておけば、要件確認の品質は確実に向上します。

(2)コスト、納期が簡便に算出できる環境の整備

現状プロセス(図2)では、販売代理店がお客様要件を提示した場合、営業部門で見積用部品表作成、原価算出、見積明細作成を行い、この間、設計部門では製造、調達とともに製造可否判断を行っています。2では、これらのプロセスで、営業、技術/設計、製造など各部門の調整に時間がかかる問題点を挙げましたが、なぜ調整に時間がかかるのでしょうか。

代表的なケースを挙げますと、製品種類によってユニット、部品が異なり、部品構成パターンも異なる場合。選択肢が多いため、要求する製品仕様から部品構成が一義的に決まらず、いくつか候補が考えられる場合。理論上は製品仕様に対する部品構成は成立するが、部品調達、製造が納期通りに実行できない場合。グローバルの地域によって、製品仕様~部品構成が異なる。地域や代理店によって、原価や計算方法が異なる場合が挙げられます。

企業によって様々な要因があって簡単ではありませんが、製品種類が多く、部品構成が複雑、さらに部品選択肢が多い場合に、この問題がありがちです。

(1)で説明しました販売代理店に、お客様ニーズ~製品仕様~部品選択ができるツールを提供して、見積プロセスを効率化するためには、販売代理店が要件確認をした後、計画通り実行できることが前提条件です。そこで、製品種類に関わらず、できるだけ部品構成を標準化する設計を行い、製品横断的な部品の共通化、調達先の集約化、原価の標準化を図り、調達能力、製造能力の可視化のもとに、コストや納期が簡便に算出できる環境を整備する必要があります。

次回は、セールスコンフィグレーターを導入した場合、CPQプロセスがどのように改革され、経営効果を発揮するかについて考えてみます。

CPQコラム 全編ダウンロード

精度の高い見積のスピーディーな作成を可能にする最新型CPQ TactonCPQ

TactonCPQは、画期的なアーキテクチャでロジックツリーを必要とせず、従来型CPQと一線を画した最新型CPQ/コンフィグレーターです。

執筆者紹介

連載コラム:CPQコラム

「CPQコラム」では、エクサがこれまでのお客様ご支援で培った実体験に基づく「見積業務改善」の現状と課題、さらにそれらを乗り越える方法についてご紹介して参ります。

関連コラム

関連ソリューション

関連事例

お問い合わせ

CONTACT

Webからのお問い合わせ

エクサの最新情報と

セミナー案内を

お届けします